thyssenkrupp Testturm, Rottweil

Der Testturm in Rottweil dient der Erprobung von Hochgeschwindigkeitsaufzügen. Er bietet nicht nur Deutschlands höchste Aussichtsplattform, sondern auch verschiedene technische Besonderheiten wie eine textile Fassade oder den Einsatz eines aktiven Pendels.

Mit rund 246 m ist er eines der höchsten Bauwerke Deutschlands: der thyssenkrupp Turm zum Testen und Zertifizieren von Hochgeschwindigkeitsaufzügen. Damit trägt er zu einer erheblichen Verkürzung der Entwicklungszeit zukünftiger und bereits in der Konstruktionsphase befindlicher Wolkenkratzer bei. Er ist mehr als nur ein funktionales Gebäude zur Forschung und Entwicklung moderner Aufzugstechnologien. Eine öffentliche Aussichtsplattform auf 232 m Höhe, die von einer 4 m hohen Glasfassade umgeben ist, ermöglicht eine 360° Sicht auf die Region um Rottweil. Darüber hinaus ist er das höchste textilverkleidete Gebäude der Welt. Der Turm bietet Platz für zehn Aufzugsschächte. Hinzu kommen ein Feuerwehraufzug und ein verglaster Panoramaaufzug.

Im Jahr 2013 beschloss der Bauherr den Bau des Testturms. Aus einem mehrstufigen Bieterverfahren ging das Team um die Ed. Züblin AG mit Werner Sobek im März 2014 als Sieger hervor. Der innerhalb des Bieterverfahrens zu entwickelnde Entwurf stammt von Werner Sobek, JAHN gestaltete den Innenraum und die Eingangsbereiche am Turmfuß. Bereits im Oktober 2014 erfolgte der erste Spatenstich. Die Außenwände des Turms wurden im August 2015 nach nur sieben Monaten Bauzeit fertiggestellt; die Erstellung erfolgte in Gleitbauweise. Danach folgte bis Ende 2015 die Montage der Beton- und Stahldecken. Im Dezember 2016 wurde der Testbetrieb im Turm aufgenommen. Ab Sommer 2017 wurde die Textilfassade montiert und ab Herbst 2017 ist auch die Aussichtsplattform geöffnet.

Besonders anspruchsvoll war die Planung der textilen Fassade, die den gesamten Turm umkleidet. Hierbei galt es nicht nur, Fragen der Montage und der Windbelastung zu berücksichtigen, sondern auch Aspekte der Wartung und Witterungsbeständigkeit. Hierfür waren zahlreiche Abstimmungsgespräche mit diversen Herstellern sowie Materialbegutachtungen, Tests und Versuchsaufbauten erforderlich, da eine Fassade aus Stoff bisher noch nie in dieser Höhe gebaut worden war.

Die Textilfassade des Testturms besteht aus einem PTFE-beschichteten Glasfasergewebe mit von unten nach oben ansteigender Transparenz. Sie ist an sechs spiralförmig um den Turm verlaufenden Stahlrundrohren befestigt. Die Rohre verlaufen mit einem Abstand von 1,80 m zur Außenkante der Betonkonstruktion.

Die Textilverkleidung hat nicht nur eine gestalterische Funktion, sondern bietet auch technische Vorteile. Durch die spiralförmige, an eine Scruton-Wendel erinnernde Gliederung beeinflusst sie die Wirbelablösung am Turm und verringert die Beanspruchung durch Querschwingun-gen um ca. 40 %. Des Weiteren bietet die textile Verkleidung einen Witterungsschutz. Sie verschattet den Turmschaft und reduziert so die durch Sonneneinstrahlung induzierten, teilweise erheblichen Spannungen im Beton.

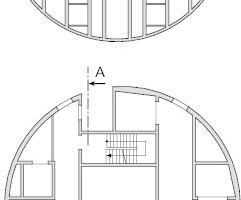

Das tragende System des Turms besteht im Wesentlichen aus einer Stahlbetonröhre. Diese Röhre ist in den Baugrund eingespannt und hat einen Außendurchmesser von 20,80 m. Der Baugrund besteht aus Lettenkeuper und einer darunterliegenden Schicht Muschelkalk.

Aufgrund der hohen Tragfähigkeit des Muschelkalks konnte auf eine Pfahlgründung verzichtet werden. Ein Sockelgebäude mit einem Außendurchmesser von ca. 48 m unterstützt die horizontale Aussteifung. Zehn radial angeordnete Schottwände vergrößern den Hebelarm des Turms und wandeln einen Teil der Horizontalbeanspruchung in ein vertikales Kräftepaar um. Diese vertikalen Kräfte werden über das Fundament in den Boden abgeleitet; die Oberkante der Bodenplatte liegt auf 29 m.

Das Innere des Turms besteht im Wesentlichen aus den Wänden der Aufzugsschächte. Mit einem Abstand von jeweils ca. 10 m gibt es bereichsweise Decken, die

einen Zugang zu den einzelnen Schächten ermöglichen.

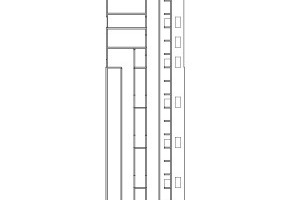

Dem Beanspruchungsverlauf entsprechend reduzieren sich die Wandstärken des Turms von unten nach oben von 40 auf 30 cm. Die Wände des Aufzugsschachts sind nur im geringen Maße an der Abtragung der Horizontallasten beteiligt und weisen daher Wandstärken von lediglich 25 cm auf. Aufgrund der hohen Effektivität des Tragwerks liegen die maximalen Horizontalverformungen infolge des Windes an der Turmspitze bei lediglich 331 mm. Die Betonqualität der Innenwände ist dabei je nach Höhe gestaffelt. Die Betongüte wurde entsprechend den Forderungen des Gleitbaus auf C50/60 begrenzt.

Ein Teil der Schächte endet bereits auf 115 m Höhe. Weitgespannte Halbkreisdecken aus bis zu 40 cm dickem Ortbeton bilden den oberen Abschluss dieser Schächte. Oberhalb dieser Flächen sind Büroräume, über diesen wiederum befindet sich bis zu einer Höhe von 190 m ein Hohlraum. Dieser dient zum einen als Wärmespeicher und bietet zum anderen Platz für das Pendelsystem.

Windkanalversuche zeigten in einem frühen Planungsstadium, dass die Neigung des zylindrischen Turmschaftes zu Querschwingungen nicht vollständig durch die textile Verkleidung allein eliminiert werden kann. Deshalb wurde a priori beschlossen, den Turmschwingungen

mit einem geeigneten Dämpfersystem entgegenzuwirken. Die Wahl fiel dabei auf eine Pendelkonstruktion, die

sich im Hohlraum des Wärmespeichers befindet. Das Pendel ist auf 200 m Höhe mit ca. 9 m langen Seilen ab-

gehängt. Als Pendelmasse dienen Betonplatten, die auf einen Stahlrahmen gesetzt wurden.

Im Normalzustand ist das Pendel passiv und reagiert nur auf windinduzierte Schwingungen. Das Pendel kann mit zwei Linearmotoren den Turm jedoch gezielt in Schwingung versetzen, so dass horizontale Auslenkungen am Turmkopf von bis zu 2 m möglich sind. Die Entwicklungsingenieure können so verschiedene, reale Wind- oder Erdbebenbelastungen simulieren.

Falls bestimmte Grenzwerte über einen längeren Zeitraum überschritten werden, kann eine dynamische Anregung des Turms zu Ermüdungen des Tragwerks führen. Bauherr und Planer vereinbarten deshalb eine maximale Testdauer und eine maximale horizontale Kopfauslenkung. Die sich daraus ergebenden Spannungsschwingbreiten und Schwingspiele bildeten die Grundlage für den Ermüdungsnachweis. Der Nachweis erfolgte getrennt für den Bewehrungsstahl und den Beton. Die Berechnungen zeigten, dass bei Kopfauslenkungen von maximal 2 m

sowohl für die Bewehrung als auch für den Beton keine Einschränkungen der Dauerfestigkeit entstehen.

Die mit dem Einsatz eines aktiven Pendels zusammenhängenden Berechnungen waren nicht die einzige Herausforderung an die Tragwerksplanung. Auch die Erstellung der Betonwände im Gleitbauverfahren erforderte eine Reihe von zusätzlichen Nachweisen der Bauzustände. Der kritischste Bauzustand war bei Fertigstellung des Rohbaus, jedoch vor Anschluss des Sockelgebäudes und vor Inbetriebnahme des Pendels. In diesem Bauzustand war der Turm lediglich in den Baugrund eingespannt. Windlasten auf die Turmstruktur mussten in dieser Zeit deshalb ohne den Hebelarm des Sockelgebäudes in den Baugrund weitergeleitet werden. In mehreren Schritten wurden deshalb zulässige horizontale Bettungen festgelegt. Dabei musste sichergestellt werden, dass der Baugrund keine plastischen (d.h. dauerhaften) Verformungen erfährt, da dies für die Einspannwirkung nachteilig gewesen wäre. Das elastische Verhalten des Baugrunds konnte rechnerisch nachgewiesen werden.

Die Betrachtung der Bauzustände war auch für die Berechnung der Decken von großer Bedeutung. Im Bauzustand wurden verschiedene Decken mit Sonderlasten beaufschlagt, die bei der Bemessung berücksichtigt werden mussten. Beispielsweise musste die im Endzustand praktisch unbelastete Decke unter dem Wärmespeicher (auf +123 m) aufgrund des Bauablaufs mit der Last eines 70 m hohen Gerüsts bemessen werden. Erst nach Einbau der Ebene +200 m konnte das Pendel an die über ihm liegende Decke gehängt werden. Zur Lastweiterleitung in die Außenwände mussten deshalb spezielle Einbauteile aus Stahl konzipiert werden.

Der schlicht wirkende, aber dennoch komplexe Entwurf ebenso wie die engen zeitlichen, technischen und budgetären Randbedingungen stellten hohe Anforderung an die Planung des Projekts. Bereits in der Vorplanung wurde deshalb mit der Erstellung eines BIM Modells begonnen. Alle wesentlichen Informationen konnten so von Beginn an unter allen Planungsbeteiligten ausgetauscht werden; die Ergebnisse einzelner Überarbeitungsschritte wurden zeitnah in das BIM Modell eingespeist und waren so bei der weiteren Planung allen Beteiligten zugänglich. Nur so war es möglich, baubegleitende Maßnahmen schon während der Planungsphase starten zu können. Hierzu gehörte auch die Integration von typischen Ausführungsprozessen, wie Fertigteilplanung durch die Baufirma bereits während der Planungsphase. Der Baubeginn erfolgte bereits nach einem halben Jahr Planung, was nicht zuletzt durch den Einsatz von BIM ermöglicht wurde. Nur durch komplette dreidimensionale Planung von Anfang an konnte die Komplexität beherrscht und die Planungs- und Bauvorbereitungszeit verkürzt werden. Permanente Clash Controls und die durchgehende Pflege und Wartung des BIM Modells waren der Schlüssel zum Erfolg.

Beurteilung der Jury:

Der thyssenkrupp Testturm in Rottweil dient der Erprobung von neuartigen Hochgeschwindigkeitsaufzügen, die Voraussetzung dafür ist, dass diese innovative Technologie in der von internationalen Projekten geprägten Praxis des Hochhausbaus eingesetzt werden kann. Der Turmquerschnitt der insgesamt 276 m langen Stahlbetonröhre, die mit ihren unteren 30 m in den Baugrund eingespannt ist, bietet Platz für insgesamt 12 Aufzüge. Anlass für die Planung des einzigartigen Bauwerks war insofern eine gebäudetechnologische Aufgabenstellung.

Mit einer Höhe von 246 m über Gelände ist der Turm das höchste Bauwerk von Baden-Württemberg und bietet die höchste Aussichtsplattform Deutschlands, eine gelungene Ergänzung der ansonsten primär technischen Funktionen. Die öffentliche Besucherplattform ermöglicht eine atemberaubende Sicht auf die Region rund um Rottweil und ist bereits nach kurzer Zeit eine hochwertige Touristenattraktion geworden.

Die Planungsdisziplinen der Architektur, der Tragwerksplanung und der technischen Gebäudeausrüstung sind bei diesem Bauwerk in besonderer Weise verknüpft. Objektplanung, Tragwerksplanung und Energiekonzept kommen aus einer Hand und sind ein Hinweis auf zukünftige Planungsprozesse bei anspruchsvollen Projekten.

Nicht nur in architektonischer, sondern auch in ingenieurtechnischer Hinsicht besonders bemerkenswert war die Planung der textilen Fassade, die den Turm über seine gesamte Höhe umkleidet und mit diesen Abmessungen erstmalig realisiert wurde. Neben einer gestalterischen Funktion bietet die aus einem PTFE-beschichteten Glasfasergewebe bestehende und spiralförmig um den Turm verlaufende Textilverkleidung eine Reihe von technischen Vorteilen. Die spiralförmige Anordnung beeinflusst die Wirbelablösung am Turm und verringert die Beanspruchung durch Querschwingungen in erheblichem Umfang. Die textile Verkleidung reduziert außerdem die durch Sonneneinstrahlung induzierten, bei Turmbauwerken nicht zu vernachlässigenden Spannungen.

In der Tragwerksplanung waren neben den bei einem Turmbauwerk üblichen und bereits regelmäßig sehr anspruchsvollen Berechnungen eine Vielzahl von Sondernachweisen und konstruktiven Lösungen erforderlich, insbesondere umfangreiche Betrachtungen des Bauzustands und Ermüdungsnachweise im Stahlbetonbau. Eine weltweit einzigartige Besonderheit ist auch der Einbau eines Dämpfersystems, das einerseits auf windinduzierte Schwingungen reagieren und mit dem andererseits der Turm gezielt in Schwingung versetzt werden kann, um den Entwicklungsingenieuren des Auftraggebers die Möglichkeit zu geben, Windbelastungen zu simulieren.

Nicht zuletzt stellte das Bauwerk auch an die Bauausführung sehr hohe und technisch komplexe Anforderungen, beispielsweise Gleitbauweise und die Verwendung von hochfesten Betonen. Bei diesem ungewöhnlichen Bauwerk verschränken sich Form und Konstruktion, aber auch Funktion und technische Gebäudeausrüstung sowie Planung und Bauausführung in bemerkenswerter Weise.

Projektbeteiligte

Bauherr: Krupp Hoesch Stahl GmbH im Auftrag der thyssenkrupp Elevator AG, Essen,

Architektur: Werner Sobek Group, Stuttgart,

JAHN, Chicago/US, www.jahn-us.com

Tragwerk und Fassade: Werner Sobek, Stuttgart

Energie-/Nachhaltigkeitskonzept: WSGreenTechnologies, Stuttgart, www.wernersobek.de

Haustechnik: TechDesign, Frankfurt a. M.,

www.techdesignffm.de

Prüfingenieur: Breinlinger Ingenieure, Tuttlingen, www.breinlinger.de

Baufirma: Ed. Züblin, Stuttgart, www.zueblin.de