Bauen nach dem Lego-Prinzip

Modulbau – ein Wort, das bei vielen mehr Emotionen weckt, als man zunächst vermuten würde. Da reichen die Assoziationen von den eintönigen Plattenbausiedlungen der 1970er-Jahre zu dringend benötigten, aber meist wenig ästhetischen temporären Containerbauten. Dabei ist der moderne Modulbau optisch wie auch technisch sehr anspruchsvoll, nur wird er wegen seiner Qualität oft gar nicht mehr als Modulbau erkannt. Die Ansätze des modernen Modulbaus – im Hochbau wie auch bei der Gebäudetechnik – liefern dringend benötigte Antworten auf He-rausforderungen wie den Fachkräftemangel sowie Qualitäts- und Terminproblemen auf den Baustellen. Modulbau reduziert Bauzeiten, verkleinert Baustelleneinrichtungen und ermöglicht die präzise Dokumentation des tatsächlichen Baustoffeinsatzes als eine wichtige Voraussetzung für die Kreislaufwirtschaft.

Der Grundgedanke des modularen Bauens ist nicht neu: Bereits seit vielen Jahren setzt man Gebäude nach dem Baukasten-Prinzip zusammen – allerdings oft mit Abstrichen bei der Ästhetik und Funktionalität. Daher beschränkte sich das modulare Bauen bisher auf wenige Gebäudetypen wie Industriehallen, einfache Bürogebäude oder Wohnungsbauten mit geringer Komplexität und Standardgrößen. Sobald ein Bauwerk nach dem Lego-Prinzip aus standardisierten und vorgefertigten Elementen zusammengesetzt wird, können wir von Modularität sprechen. Dabei kann es sich um einzelne Bauteile wie Fenstermodule oder Rippenheizkörper handeln, es können ganze Baugruppen wie Wände mit Fenstern, Leerrohren und Steckdosen Verwendung finden oder sogar fertig ausgebaute Raummodule gestapelt werden.

Die Gründe, warum das Thema Modulbau wieder stärker in den Fokus rückt, liegen auf der Hand. Der wiederholte Einsatz gleicher modularer Bauteile bildet die Grundlage für eine Standardisierung jener Elemente und ermöglicht somit eine effektive industrielle Vorfertigung. Daraus ergeben sich viele Vorteile: die kontrollierten und witterungsunabhängigen Fertigungsmöglichkeiten, der effizientere Einsatz von qualifizierten Arbeitskräften und Baumaterialien. Kürzere Bauzeiten sowie kompaktere Baustelleneinrichtung und höhere Termintreue erleichtern die Projektabwicklung. Modulbau kann somit potenziell in allen Dimensionen auf das magische Bau-Dreieck aus Kosten, Terminen und Qualitäten einzahlen und diese noch um den Faktor Nachhaltigkeit erweitern.

Modulbau heute: Ästhetik und Funktionalität im Fokus

So funktioniert die digitale Modularisierung ohne Abstriche bei Ästhetik und Funktionalität: Von anfangs über 200 unterschiedlichen Fassadenelementen für die experimenta in Heilbronn blieben am Ende circa 50 übrig. Architektur: Sauerbruch Hutton

So funktioniert die digitale Modularisierung ohne Abstriche bei Ästhetik und Funktionalität: Von anfangs über 200 unterschiedlichen Fassadenelementen für die experimenta in Heilbronn blieben am Ende circa 50 übrig. Architektur: Sauerbruch Hutton

Foto: Jan Bitter

In einem wichtigen Punkt überzeugt der Modulbau heute anders als früher: Es geht nicht mehr nur um die reine Effizienz der Fertigung und der Errichtung, notfalls auch auf Kosten von Architektur und Funktionalität. Um die Akzeptanz von Modulbau und damit die Realisierung der beschriebenen Vorteile durch den Einsatz industrieller Vorfertigung nicht zu gefährden, müssen die aus der Modularität resultierenden Einschränkungen so gering und unscheinbar wie möglich gehalten werden. Ein optimales Beispiel hierfür ist das Science Center experimenta in Heilbronn. Zusammen mit den Architekten von Sauerbruch Hutton hat das gewerkeübergreifende Planungsteam des Stuttgarter Immobilienberatungsunternehmens Drees & Sommer SE dort ein technisch und architektonisch höchst anspruchsvolles Bauwerk umgesetzt, dem man die modulare Planung und Umsetzung im Bereich der Fassade und des Tragwerks in keiner Weise negativ anmerkt. Bei der experimenta haben die Experten beispielsweise die Fassadenkonstruktion so optimiert, das aus anfangs über 200 unterschiedlichen Fassadenelementen am Ende noch 50

übriggeblieben sind. Kleine geometrische Korrekturen haben die Vielfalt der Konstruktion deutlich reduziert, die Funktionalität und architektonische Wirkung blieben erhalten.

Potenzial von Modularisierung in der Gebäudetechnik

Die Modularisierung kann auch eine besonders effiziente Integration der Technischen Gebäudeausrüstung (TGA) ermöglichen, da technische Teilsys-teme bereits abseits der Baustelle vormontiert und getestet werden können. Das spart Zeit und Kosten.

Seit langem gibt es in der Gebäudetechnik auf Bauteilebene diverse modularisierte Systeme, von dem traditionellen Elementheizkörper bis zu kaskadierbaren Systemen der Kältetechnik. Der Großteil der gesamten Gebäudetechnik wird aber nach wie vor auf der Baustelle errichtet und teils erst dort noch mit anderen Gewerken koordiniert. Die Einstellungen aller Regler und Ventile, Prüfungen der Dichtheit und der Funktion der Systeme sowie resultierende Anpassungen und Reparaturen, all das erfolgt während der Bauzeit vor Ort. Dabei müssen diverse Materialien zeitlich präzise geliefert oder aufwendig zwischengelagert werden. Es gilt zudem, Wettereinflüsse und Verfügbarkeiten von Fachpersonal zu berücksichtigen, Verkettungen zwischen den technischen Gewerken und dem Hochbau zu bedenken und infolge Montagearbeiten oft unter Zeitdruck und mit beschränktem Arbeitsraum durchzuführen. Das hat erhebliche Auswirkungen auf Qualität, Kosten und Termine.

Während bei Technikzentralen die geometrischen Besonderheiten des Gebäudes häufig eine einmalige, passgenaue Technikinstallation erfordern, ist das Potenzial der industriellen Vorfertigung von Gebäudetechnik im Bereich der Erschließung deutlich größer. Moderne Bürogebäude werden heutzutage häufig unterhalb der Deckenebene von Fluren und Großraumflächen mit weitestgehend gradlinigen Verteiltrassen für Wärme, Kälte, Lüftung und Elektrotechnik erschlossen. Aus diesen Trassen heraus findet die Versorgung der angrenzenden Nutzflächen statt. Trotz der an sich einfachen Logik des Aufbaus ist die Installation vor Ort aufwendig, denn auf engem Raum werden Komponenten mehrerer Gewerke installiert und betriebsrelevante Einstellungen an Ventilen und Reglern vorgenommen.

Hohe Zeitersparnis durch vorgefertigte Technikmodule

Um genau bei diesem Anwendungsfall die oben genannten Vorteile der industriellen Vorfertigung ausschöpfen zu können, hat Drees & Sommer zusammen mit der Adolf Würth GmbH & Co. KG mit Sitz in Künzelsau die Idee eines vorgefertigten Technikmoduls konzipiert. Dieses wurde zu einem fertigen Produkt weiterentwickelt und wird inzwischen mehrfach erfolgreich in aktuellen Bauvorhaben eingesetzt.

Die Montage des innovativen TGA-Moduls von Würth und Drees & Sommer auf der Baustelle ist rund zwölfmal schneller als die klassische Installation

Foto: Adolf Würth GmbH & Co. KG

Da sowohl das Verladen, der Transport und die Installation bereits in der Entwicklung bedacht wurden, kann das fertige Modul sehr effizient aus der Fertigung bis an den finalen Einsatzort gebracht werden. Im bisherigen Einsatz wurde zudem besonders die Zeitersparnis auf der Baustelle deutlich. Entladung vom LKW, Transport zur Einsatzstelle und Montage eines einzelnen Moduls benötigen jeweils nur rund 45 bis 60 Minuten. Ganzheitlich betrachtet, erfolgt die Montage der modularen Versorgungstrassen auf der Baustelle circa zwölfmal schneller als die klassische Installation der Einzelmedien durch das jeweilige Gewerk vor Ort. Dabei kann das Technikmodul in Geometrie und Leistungsfähigkeit auf die projektspezifischen Erfordernisse angepasst werden und ist somit flexibel bei diversen Objekten und Nutzungsszenarien einsetzbar.

So wurde das Technikmodul zum Beispiel im

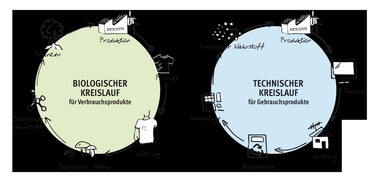

Büroneubau von Drees & Sommer an den Oberen Waldplätzen (OWP 12) in Stuttgart in einem modernen Massivbau-Gebäude eingesetzt. In dem Projekt konnte dank des umfassenden Einsatzes der Building Information Modeling (BIM)-Methodik und der kontrollierten Vorfertigung der Technikmodule auch der Einsatz von Baustoffen deutlich besser nachgehalten und dokumentiert werden. Dies ist besonders relevant für ein Bauen im Sinne der Kreislaufwirtschaft. Denn die gesamte Technik im Gebäude besteht aus vielen Einzelbauteilen, die künftig überwiegend mit trennbaren Verbindungen zusammengefügt sein sollten. Dieses zukunftsweisende Designprinzip bietet eine handfeste Lösung für die Probleme der Ressourcenverschwendung und der Umweltbelastung, indem Rohstoffe wieder in technische Kreisläufe zurückgeführt werden können. Entsprechend sind auch alle Bauteile wie Rohre, Kanäle, Elektro-Trassen und Ventile des TGA-Moduls problemlos rückbaubar.

Im Bürogebäude OWP 12 wurden die TGA-Module erstmalig eingesetzt: Die Verteilsysteme der verschiedenen Gewerke sind im Gebäude nicht einzeln, sondern als gemeinsame Baugruppen konzipiert

Im Bürogebäude OWP 12 wurden die TGA-Module erstmalig eingesetzt: Die Verteilsysteme der verschiedenen Gewerke sind im Gebäude nicht einzeln, sondern als gemeinsame Baugruppen konzipiert

Foto: Jürgen Pollak

Das TGA-Modul im Bürogebäude

Das TGA-Modul im Bürogebäude

OWP 12, bestehend aus 42 Einzelteilen mit einem Gesamtgewicht von 160 kg bei 5,4 m Länge, wird auf der Baustelle bei offener Fassade in das Geschoss eingebracht, mit dem Hubtisch an die Decke gefahren und mit fünf Schrauben auf jeder Seite fixiert

Foto: Drees & Sommer

Holzmodulbau Luisenblock West: 400 Büros in nur 15 Monaten

Auch beim Holzmodulbau Luisenblock West in Berlin kam das Technikmodul zum Einsatz. Für den Deutschen Bundestag wurde hier ein modernes, modulares Bürogebäude mit 400 Büros und 17 100 m² Bruttogeschossfläche nach dem Entwurf von Sauerbruch Hutton Architekten durch Kaufmann Bausysteme und PRIMUS developments errichtet – in einer Rekordbauzeit von nur 15 Monaten. Neben dem Einsatz von circa 460 durch Kaufmann Bausysteme vorgefertigte Holz-Raummodulen ermöglichte auch die Vorfertigung der von Drees & Sommer im Rahmen der TGA-Planung eingesetzten und mit Kaufmann Bausys-teme auf die Bauart angepassten Technikmodule diese enorm kurze Bauzeit. Eine der wichtigsten Erkenntnisse aus dem Projekt ist die Erfordernis, bereits in sehr frühen Planungsphasen die angestrebte Modularisierung mit allen Planungsbeteiligten abzustimmen und kontinuierlich gemeinsam weiterzuentwickeln. Dies erfordert eine kooperative und partnerschaftliche Herangehensweise im Planungsteam sowie eine zumindest partielle Loslösung von dem klassischen Leis-tungsphasen-Bild der HOAI.

Ein Paradebespiel des modularen Bauens: der Luisenblock West in Berlin. Architektur: Sauerbruch Hutton

Ein Paradebespiel des modularen Bauens: der Luisenblock West in Berlin. Architektur: Sauerbruch Hutton

Foto: Jan Bitter

Moderner Modulbau: eine anspruchsvolle und zukunftsorientierte Bauweise

Maximierung des Potenzials für industrielle Vorfertigung unter Minimierung der Einschränkungen von Funktionalität und Design des Gebäudes – unter Berücksichtigung dieser Prämisse wird Modulbau in der Bauwirtschaft weiter an Bedeutung gewinnen. Dies liefert dringend benötigte Antworten auf Herausforderungen wie den Fachkräftemangel sowie Qualitätsprobleme und mangelnde Termintreue auf den Baustellen. Zudem erleichtert eine höhere Modularisierung die für eine Kreislaufwirtschaft erforderliche präzise

Dokumentation des tatsächlichen Baustoffeinsatzes und ermöglicht, Bauzeiten und Umfänge von Baustelleneinrichtungen zu reduzieren. Nicht zuletzt disziplinieren uns die integralen Ansätze des Modulbaus, das nicht mehr zeitgemäße strikte Gewerke- und Leistungsphasendenken zu hinterfragen, um in partnerschaftlichen Planungsteams effiziente Gebäude in zukunftsorientierter Bauweise zu entwickeln.

Drees & Sommer plante die Technische Gebäudeausrüstung für den Luisenblock West und realisierte die horizontale Medien-Verteilung im Gebäude mit über 200 TGA-Modulen

Drees & Sommer plante die Technische Gebäudeausrüstung für den Luisenblock West und realisierte die horizontale Medien-Verteilung im Gebäude mit über 200 TGA-Modulen

Foto: Kaufmann Bausysteme

Dr.-Ing. Henryk Wolisz, Teamleiter und Experte für

Gebäudetechnik bei der Drees & Sommer SE