Gradientenbetone

Ökologische und ökonomische Optimierungspotentiale

Die gebaute Umwelt steht nicht nur für ca. 35 % des Energieverbrauchs und 35 % der Emissionen, sondern auch für 60 % des Ressourcenverbrauchs und – zumindest in Zentraleuropa – für mehr als 50 % des Massenmüllaufkommens. Das Bauwesen spielt somit eine zentrale Rolle bei der Bewahrung oder Zerstörung unseres Planeten. Klar ist ebenso, dass wir angesichts der hinreichend bekannten Fakten Erderwärmung, zur Neige gehender Rohstoffe, steigende Energiekosten und der zunehmenden Zerstörung unseres Ökosystems endlich handeln müssen [1]. Durch die Entwicklung von leichteren, sortenrein rezyklierbaren Bauteilen kann das Bauwesen zu einer signifikanten Reduktion des weltweiten Ressourcenverbrauchs, des Müllaufkommens, der Emissionen und des Energieverbrauchs beitragen. Ein wichtiger Schritt zum Erreichen solcher Bauteile ist die Gradierung der zugrundeliegenden Werkstoffe. Am Beispiel des Werkstoffs Beton lassen sich die entsprechenden Möglichkeiten und Potentiale einer Gradierung besonders deutlich aufzeigen.

Grundlagen

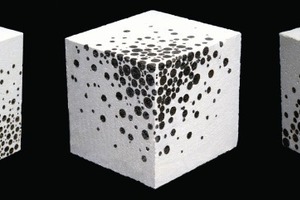

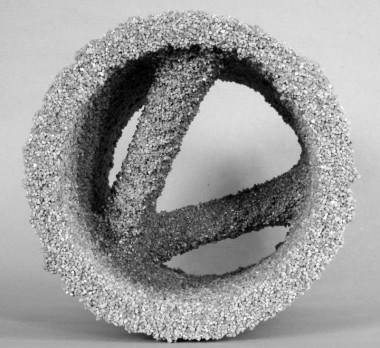

Die Technologie der Gradientenbetone wurde am Institut für Leichtbau Entwerfen und Konstruieren (ILEK) erfunden. Sie wird dort derzeit in mehreren Forschungsvorhaben auf breiter Ebene erforscht und fortentwickelt. Gemäß dem Anforderungs- und Beanspruchungsprofil innerhalb eines Bauteils können mit dieser Technologie die Eigenschaften des Werkstoffs Beton, Dichte, Porosität, Wärmeleitfähigkeit und Festigkeit, innerhalb des Bauteils kontinuierlich angepasst werden. Mit gradierten Betonen wird somit erstmals eine vollständige „Optimierung des Bauteilinneren“ möglich. Gewicht, Ressourcenverbrauch, Müllaufkommen, Emissionen und Energieverbrauch bei der Herstellung der Bauteile können damit bis weit über bisher bekannte Maße reduziert werden. [Abb. 1]

Der Ansatz der funktionalen Gradierung von Werkstoffen stammt ursprünglich aus dem Fachgebiet der Materialwissenschaften. Im Rahmen des DFG-Schwerpunktprogramms 733 (1995 bis 2003) wurden verschiedene Herstellungsverfahren im mikroskaligen Bereich vorwiegend für Kunststoffe, Pulvermetalle und Keramiken untersucht [2]. Der Übertrag existierender Verfahren und die Neuentwicklung für den Bau- und Betonbaumaßstab erfolgte mithilfe umfangreicher Versuchsserien im Zuge des Forschungsprojekts „Herstellungsverfahren und Anwendungsbereiche für funktional gradierte Bauteile im Bauwesen“ (Förderstelle: Forschungsinitiative Zukunft Bau des Bundesamtes für Bauwesen und Raumordnung, 2009-2011) am ILEK [3].

Massenersparnis und Ressourcenschonung

Ziel einer Gradierung von Werkstoffen (d.h. einer stufenlosen Änderung der Porosität im Inneren des entsprechenden Bauteils) ist die präzise Anpassung der Materialeigenschaften an tatsächlich auftretende Beanspruchungen. Der Einbau von Material, das später nicht oder nur geringfügig benötigt wird (die Gesamtmasse der Struktur aber wesentlich erhöht) wird dadurch a priori vermieden. In ersten Versuchen und Hochrechnungen zu funktional gradierten Geschossdecken konnte eine Massenersparnis von über 60 % und eine CO2-Reduktion von über 35 % im Vergleich zu herkömmlichen Flachdecken (C30/37) [4] nachgewiesen werden. Eine weitere Optimierung der verwendeten Leichtbetonmischungen hinsichtlich ihres Treibhauspotentials und eine mögliche Reduzierung lastweiterleitender Bauteile aufgrund der Massenersparnis versprechen ein noch höheres CO2-Einsparpotential für Bauwerke mit funktional gradierten Bauteilen.

Sortenreine multifunktionale Bauteile

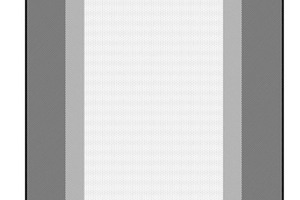

Eine weitere vielversprechende Anwendung stellen funktional gradierte Wände dar. Hierbei wird die mögliche Multifunktionalität der Gradientenbetone bei gleichzeitiger Gewichts- und CO2-Reduktion ausgenutzt. Durch die Gradierung der Eigenschaften Tragen und Dämmen kann ein tragfähiges und zugleich wärmedämmendes Bauteil mit einer dichten Sichtbetonoberfläche entstehen, das sortenrein vorliegt und als rein mineralisches Bauteil sehr gut rezyklierbar ist. Abb. 2 zeigt einen funktional gradierten Wandaufbau, der einen für Passivhäuser üblichen U-Wert von 0,1 W/m²K bei einer Gesamtwandstärke von 37 cm erfüllt. Der Aufbau besteht aus textilbewehrten Feinkornbeton-Deckschichten (1), gradierten Übergängen (2) und einer Aerogelbeton-Kernschicht (3). Im Vergleich hierzu würde die Wandstärke eines typischen Wärmedämmverbundsystems 58 cm betragen. Mit homogenen Dämmbetonen, wie sie noch vor kurzem für tragende und dämmende Wände zum Einsatz kamen, sind die genannten Anforderungen an den Wärmedurchgangskoeffizienten nur noch mit wirtschaftlich nicht mehr vertretbaren Wandstärken in der Größenordnung von 170 cm realisierbar.

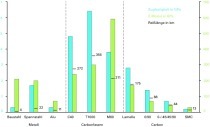

Gradientenbetone

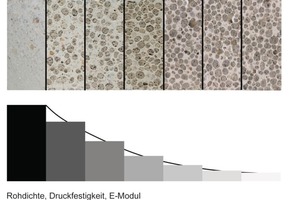

Prinzipiell kann eine Gradierung von Bauteilen aus Beton durch Anordnung unterschiedlicher Porositäten, Einbringen unterschiedlichster Zuschlagsstoffe (bis hin zu Hohlkörpern oder Zuschlägen mit bestimmten, gezielt gewählten Steifigkeiten), Kombination unterschiedlicher Betone oder durch Kombination der vorgenannten Maßnahmen erfolgen. Nachfolgend werden einige Ergebnisse vorgestellt, bei denen kontinuierliche Eigenschaftsverläufe durch eine Variation der Dichte mit einer Bandbreite von einem minimalen bis maximalen Luftporengehalt erzielt wurden. In ersten Untersuchungen wurden (in einer Kooperation mit dem Institut für Werkstoffe im Bauwesen (IWB) der Universität Stuttgart) eine schrittweise Gradierung durch die Veränderung der Eigenschaften homogener Mischungen in sieben Schritten erreicht – von einem gefügedichten höherfesten Feinkornbeton mit einer Druckfestigkeit von 80 N/mm² mit einer Trockenrohdichte von ca. 2,25 kg/dm³ hin zu einem haufwerksporigen Leichtbeton mit porosierter Matrix und einer Druckfestigkeit von 2,5 N/mm² bei einer Trockenrohdichte von 0,332 kg/dm³. Dabei wurde zwischen den in Abb. 3 als „Referenz Feinkornbeton“ und „Gradient 0,30“ bezeichneten homogenen Mischungen der Feinkornbeton in drei Schritten durch Leichtzuschläge volumenmäßig ersetzt. Die Grenze stellt ein gefügedichter Leichtbeton mit einem Volumenanteil von 70 % Leichtzuschlag dar. Bei einem volumenmäßig größeren Anteil würde sich ein Haufwerk ergeben. Daher wird zwischen den Mischungen „Gradient 0,30“ und der „Kernmischung“ zur weiteren Erhöhung der Porosität die verbleibende Matrix schrittweise porosiert. Dies kann durch die Zugabe von Luftporenbildnern, vorgefertigtem Schaum oder Mikrohohlkörpern erfolgen.

Die betontechnologische Prüfung ergibt die erwartungsgemäße Abhängigkeit der Festbetoneigen-schaften von der Rohdichte. Bei steigendem Luftporengehalt nehmen die statischen Eigenschaften wie Druckfestigkeit, Zugfestigkeit, Elastizitätsmodul, aber auch die Wärmeleitfähigkeit ab.

Automatisierte Herstellung

Ausgehend von den hier entwickelten homogenen Mischungsentwürfen wurden in einem zweiten Schritt Herstellungsverfahren entwickelt, die es ermöglichen, die „Gradierung in Stufen“ in eine nahtlose Gradierung zu überführen. Es haben sich die nachfolgend erläuterten Herstellungsmethoden als besonders chancenreich und effizient erwiesen.

Hinsichtlich ihrer Tragfähigkeit geprüfte Bauteile, wie z.B. gradierte Plattenstreifen, wurden in einem Schichtenverfahren hergestellt. Bei diesem Verfahren werden die einzelnen zur Verfügung stehenden Mischungen unterschiedlichen Bereichen innerhalb des Bauteils so zugeordnet, dass sie das dort vorhandene Anforderungsprofil erfüllen. Anschließend werden die Mischungen parallel angemischt und eingebaut. Der Eigenschaftsübergang kann dabei durch die Anzahl und Dicke der Schichten sowie den Grad der Variation der Zusammensetzung von Schicht zu Schicht gesteuert werden. [Abb. 4]

Ein bekannter Ansatz zur Gradientenherstellung ist das kontrollierte Entmischen einer homogenen Mischung in einem Sedimentationsprozess. Übersetzt auf den Betonbau bedeutet dies ein kontrolliertes Entmischen einer homogenen Mischung durch den Eintrag von Rüttelenergie oder Zentrifugalkraft. In den Versuchen konnte jedoch gezeigt werden, dass dieser Ansatz von so vielen Faktoren abhängig ist, dass die Ergebnisse nur bei konstanten Randbedingungen reproduziert werden können. Dies kann aber nur ein speziell dafür ausgelegter automatisierter Fertigungsprozess erfüllen. [Abb. 5]

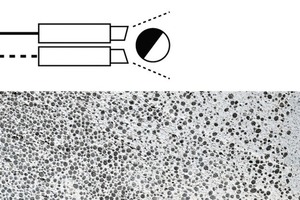

Sprühverfahren eignen sich besonders gut zur Herstellung gradierter Betonbauteile. Die Sprühtechnik weist gegenüber schichtweisen Gießtechniken eine Reihe von Vorteilen auf. Während bei gegossenen Betongradienten der notwendige Eintrag von Verdichtungsenergie zu einer Aufhebung des vormals kontrolliert eingestellten Gradienten führen kann, ist bei Anwendung der Gradientensprühtechnik eine weitere Verdichtung nicht erforderlich, da der Beton bereits durch den Aufprall verdichtet wird. Die Gradientenbildung erfolgt erst im Sprühkopf oder im Sprühnebel. Eine Volumenstromregelung der Pumpen ermöglicht eine stufenlose Einstellung des Gradienten von niedrig bis hochfest, von schwer bis ultraleicht und weiter bis zu wärmedämmenden Eigenschaften. [Abb. 6]

Weitere Forschungsthemen

Nach Abschluss des ersten Grundlagenforschungsprojektes [3] konnten mehrere Anschlussprojekte erfolgreich beantragt werden; in diesen wurden die zuvor entwickelten Einzelaspekte aufgegriffen und vertiefend untersucht. Zurzeit arbeiten die Autoren und das ILEK an weiterführenden Projekten, z.B. zu Gradientendecken, zur Gradientenwand und zur automatisierten Herstellung von Gradientenbetonbauteilen. Weiterhin werden Simulations- und Optimierungsroutinen zur Ermittlung eines optimierten Gradientenbetonlayouts sowie die Ökobilanz der Gradientenbetonbauteile erforscht.

Ausblick

Durch die Arbeiten des ILEK wird es möglich, funktional gradierte Betonbauteile im Bauwesen einzusetzen. Gradientenbetone können somit in absehbarer Zukunft einen signifikanten Beitrag zur Entwicklung eines nachhaltigen Bauschaffens leisten.

*Die der Veröffentlichung zugrunde liegenden Ergebnisse wurden unter anderem im Rahmen des Forschungsvorhabens „Gradientenwerkstoffe im Bauwesen“ [3] von Heinz, Herrmann und Sobek unter Mitwirkung weiterer Mitarbeiterinnen und Mitarbeiter des ILEK erzielt.

Literatur

[1] W. Sobek, H. Trumpf, F. Heinlein: „Recyclinggerechtes Konstruieren im Stahlbau“, Stahlbau, 79, H. 6, S. 424-433, 2010

[2] B. Kieback, A. Neubrand, H. Riedel: „Processing techniques for functionally graded materials“, in Materials Science & Engineering, A. 362, S. 81-105, 2003

[3] P. F. Heinz, M. Herrmann, W. Sobek: „Herstellungsverfahren und Anwendungsbereiche für Funktional Gradierte Bauteile im Bauwesen“, Abschlussbericht, gefördert von der Zukunft Bau Initiative des Bundesinstitutes für Bau-, Stadt- und Raumforschung im Bundesamt für Bauwesen und Raumordnung, Institut für Leichtbau Entwerfen und Konstruieren (ILEK), Universität Stuttgart, 2009-2011

[4] P. Eyerer, H.-W. Reinhardt: Ökologische Bilanzierung von Baustoffen und Gebäuden, Birkhäuser, September 2000.