Zum Potential von CarbonAnwendungen im Bauwesen

Der Werkstoff Carbon (auch kohlenstofffaserverstärkter Kunststoff, CFK) erlebt momentan eine dynamische Entwicklung. Ausgehend von den ersten Anwendungen in der Raumfahrt hat er sich in der Luftfahrt etabliert, wird im Automobilbau in der Serienproduktion verwendet und findet in der Medizintechnik, der Unterhaltungselektronik und in vielen anderen Bereichen immer neue Anwendungen. Grund genug zu überlegen, was dieser Hochleistungswerkstoff für das Bauwesen bietet und wo neben den bekannten Anwendungen das Potential für Carbon im Bauwesen liegen könnte. Dafür ist es zunächst notwendig, auf das Wesen des Werkstoffs einzugehen und seine typischen Anwendungsbereiche kennen zu lernen. Mit dem Wissen um die Eigenschaften von Carbon wird deutlich, wie vielseitig dieser Werkstoff ist und welches große Potential er für materialgerechte Anwendungen im Bauwesen bietet.

Carbon ist ein Sammelbegriff für Faser-Kunststoff-Verbunde, die als tragende Fasern Carbonfasern verwenden. Carbonfasern lassen sich anhand ihrer Festigkeit und ihres E-Moduls in fünf Gruppen unterscheiden, von den typischen HT-Fasern bis zu den UHM-Fasern mit sehr hohem E-Modul. Jeder Faserhersteller bietet seine eigenen Fasern mit charakteristischen Steifigkeits- und Festigkeitswerten an, so dass der Ingenieur die Möglichkeit hat, entsprechend der Anforderungen an das zu entwerfende Bauteil eine geeignete Faser auszuwählen. Die Kunststoffmatrix ist in vielen Fällen ein Epoxidharz. Es können aber auch andere Duroplaste, Elastomere oder Thermoplaste verwendet werden. Die Matrix bettet die Fasern ein und beeinflusst wichtige Eigenschaften wie die Temperaturbeständigkeit und die Dauerhaftigkeit. Je nach Kombination einer Carbonfaser mit einer Kunststoffmatrix, der Faseranordnung und dem Fasergehalt ergeben sich Verbundwerkstoffe, die alle als Carbon bezeichnet werden und dennoch sehr unterschiedliche Eigenschaften haben können.

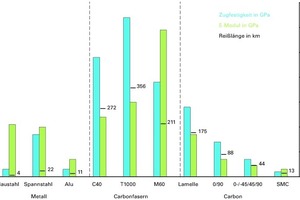

In Abb. 1 ist zu sehen, wie sich die mechanischen Eigenschaften Festigkeit, Elastizitätsmodul und Reißlänge zwischen verschiedenen Carbonfasern und einigen Materialbeispielen für Carbon (HT-Faser) unterscheiden. Zum Vergleich sind die Werte für ausgewählte Metalle angegeben. Während sich Bau- und Spannstahl hauptsächlich in der Festigkeit unterscheiden, gibt es bei den drei dargestellten Carbonfasern C40, T1000 und M60 auch große Unterschiede zwischen den E-Moduln.

Carbon ist ein anisotroper Werkstoff, der die höchsten Steifigkeits- und Festigkeitswerte in Richtung der Fasern besitzt. Daher weist eine CFK-Lamelle mit ausschließlich in Längsrichtung angeordneten Fasern höhere Werte auf als ein Kreuzverbund (0/90), der die gleiche Fasermenge besitzt, diese aber in zwei senkrecht zueinander stehenden Richtungen angeordnet sind. Ein quasiisotropes Laminat (0/-45/45/90) hat einen speziellen Lagenaufbau, durch den in seiner Faserebene nahezu richtungsunabhängige Eigenschaften entstehen. Senkrecht dazu verhält es sich weiterhin anisotrop. Trotz der im Vergleich zum Spannstahl kleineren absoluten Werte ist die auf die Dichte bezogene spezifische Festigkeit des quasiisotropen Laminats um den Faktor 2 höher.

Carbon mit isotropen Eigenschaften kann beispielsweise mit einem Sheet Moulding Compound (SMC) mit Carbon-Kurzfasern erreicht werden. Die Werte der mechanischen Eigenschaften des SMC sind durch die unterbrochenen Fasern jedoch wesentlich geringer.

Es gibt verschiedene händische und automatisierte Herstellungsverfahren für Carbon. Alle Verfahren haben die für Carbon charakteristische Gemeinsamkeit, dass mit dem Bauteil gleichzeitig auch das Material entsteht. Dadurch ist das Herstellungsverfahren von großer Bedeutung für die Material- und Bauteileigenschaften und zentraler Bestandteil im Entwurfsprozess.

Zum einen bestimmt es die Art des verwendeten Faserhalbzeugs in Form von Kurz- oder Endlosfasern, Geweben oder Gelegen, die trocken, nass oder vorimprägniert abgelegt werden, und es legt den Faseranteil fest, der letztendlich im Bauteil vorhanden ist. Zum anderen hängt vom Herstellungsverfahren ab, in wieweit die Fasern tatsächlich exakt am Kraftfluss ausgerichtet werden können, ein erhöhter Faseranteil entlang der Hauptspannungsrichtungen möglich ist oder die Carbonfasern nur stochastisch verteilt in Form von Kurzfasern angeordnet werden können.

Aufgrund seiner großen spezifischen Festigkeit und Steifigkeit eignet sich Carbon gut für bewegte und beschleunigte Objekte, bei denen geringes Gewicht eine Rolle spielt. Unter diese Anwendungen fallen beispielsweise Flugzeuge, Fahrzeuge und Maschinenteile. Oft sind es die „Softskills“ und nicht die hohen mechanischen Kennwerte, die Carbon im Vergleich zu Metall ein Alleinstellungsmerkmal geben und es auf diese Weise für eine Anwendung qualifizieren. Carbon korrodiert nicht und kann deshalb in aggressiven Umgebungen in der Industrie verwendet werden. Es besitzt einen hohen Widerstand gegen Ermüdung, so dass es sich gut für dynamisch beanspruchte Bauteile eignet. Gleichzeitig ist es durchlässig für Röntgenstrahlung und nicht magnetisch, ein Vorteil in der Medizintechnik. Carbon leitet außerdem Strom und kann dadurch gleichzeitig Werkstoff und Sensor sein. Präzisionsgeräte aus Carbon ändern ihre Größe bei Temperaturschwankungen nicht, da der Wärmeausdehnungskoeffizient von Carbon vernachlässigbar klein ist und das weitgehend ideal elastische Materialverhalten bis zur vergleichsweise großen Bruchdehnung macht Carbon außerdem zu einem guten Werkstoff für Federn, wie für die berühmten Sprintprothesen.

Der Materialpreis von Carbon ist vergleichsweise hoch und schwankt sehr stark in Abhängigkeit der verwendeten Faser, des Herstellungsverfahrens und der produzierten Stückzahl. Daher findet man Carbon zunächst nur dort, wo andere Werkstoffe überfordert sind, oder wo durch die Verwendung von Carbon Einsparungen entstehen, die den höheren Preis rechtfertigen. Die günstigsten Carbonfasern sind heute für unter 20 €/kg zu haben, wohingegen Fasern mit hohem E-Modul wesentlich teurer sind. Für ein wenig komplexes Bauteil und ein Herstellungsverfahren mit hohem Automatisierungsgrad, muss man mit einem Kilopreis ab 50 €/kg rechnen. Typischerweise wird ein CFK-Bauteil aber mehrere hundert Euro pro Kilo kosten.

Der große Unterschied zwischen Faser- und Bauteilpreis zeigt, wie viel Potential in der Weiterentwicklung der Herstellungsverfahren für eine Kostenreduktion und damit für die Wirtschaftlichkeit von Carbon im Bauwesen steckt.

Auf der Suche nach erfolgreichen Anwendungen von Carbon im Bauwesen stößt man zuerst auf die nachträgliche Verstärkung von Biegeträgern mit auf- oder eingeklebten CFK-Lamellen. Die einfache Handhabung und hohe Dauerhaftigkeit der Lamellen haben sie zur bevorzugten Verstärkung werden lassen (z. B. Kaufhof in Frankfurt/Main 2005, Sulzbachtalbrücke 2001). Eine weitere Anwendung ist zum Beispiel das Umwickeln von Betonstützen mit getränkten Carbon-Sheets zur Steigerung der Tragfähigkeit für Druck- oder Querkräfte. Eine schöne Zusammenfassung der vielseitigen Anwendung von Carbon im Bauwesen bietet das Buch Innovationen im Bauwesen: Faserverbundwerkstoffe, das 2005 beim Verlag Bauwerk erschienen ist.

Eine erprobte und zukunftsweisende Anwendung von Carbon im Bauwesen ist Bewehrung für Beton. Die Korrosion von Bewehrung ist ein typischer Bauschaden, der insbesondere bei Bauwerken mit hoher Chloridbelastung auftritt. Carbon als Bewehrung für Beton in Form von Kurzfasern, Matten (Abb. 2) und Stäben kann dieses Problem lösen. Die Initiative C3 – Carbon Concrete Composite mit ca. 80 Partnern aus Wissenschaft und Industrie hat sich zum Ziel gesetzt Carbonbewehrung als Alternative zur Stahlbewehrung zu etablieren und ein Fünftel der verwendeten Bewehrung durch Carbon zu ersetzen. Aus dieser Zusammenarbeit werden in den kommenden Jahren voraussichtlich viele neue Anwendungen für Carbonbeton im Bauwesen entstehen. Beispielsweise kann die Verstärkung mit dünnen Carbonbetonschichten (oder CFK-Lamellen) für die oft erwähnten, überlasteten Straßenbrücken eine günstiges Sanierungsverfahren sein.

Zugelemente sind eine werkstoffgerechte Anwendung von Carbonfasern. Durch die parallele Anordnung der Fasern im Querschnitt und die ausschließliche Zugbeanspruchung werden deren mechanische Eigenschaften optimal ausgenutzt. Dabei stellt die Verankerung der Carbonfasern an den Enden des Zugelements eine besondere Herausforderung dar. Für Schrägseile und Vorspannkabel im Brückenbau wurden bereits mehrere CFK-Zugelemente entwickelt und patentiert, die neben der hohen Zugfestigkeit auch Vorteile bei Dauerhaftigkeit und Ermüdung gegenüber Stahl besitzen, vgl. Bautechnik 12/2012. Dementsprechend gibt es viele Beispiele von Brückenbauwerken, bei denen CFK-Zugelemente zur Vorspannung zum Beispiel als externe Spannglieder verwendet werden. Weiterhin gibt es einige wenige Brücken, in denen sie als frei tragende Tragwerkskomponenten verwendet werden. Die meisten dieser Brücken sind Schrägseilbrüchen, bei denen einzelne Litzen oder ganze Seile aus Carbon bestehen. Außerdem gibt es mit CFK-Zugelementen unterspannte Brücken und Spannbandbrücken mit Tragseilen aus Carbon wie beispielsweise die Spannbandbrücke an der TU Berlin vgl. Bautechnik 5/2007 (Abb. 3). Schäden an Seilbrücken durch Korrosion und Bruch von Drähten führen zu aufwändigen Sanierungsmaßnahmen und könnten durch die Verwendung von CFK-Zugelementen vermieden werden.

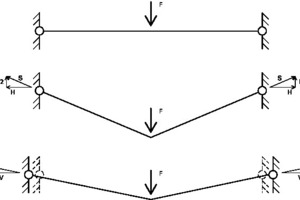

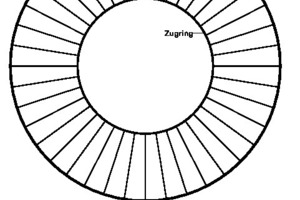

Weit spannende Seiltragwerke sind neben Schrägseil- und Hängebrücken auch vorgespannte Dächer und Fassaden. Große Ringseildächer wie die das Dach des WM-Stadions in Rio de Janeiro oder die Seilnetzfassade des Flughafens in Málaga (Abb. 4 + 5) zeichnen sich durch eine große Schlankheit aus. Um die Verformungen dieser Tragwerke zu begrenzen, ist es notwendig, die Seile vorzuspannen, so dass ein ebenes, vorgespanntes Seiltragwerk entsteht. In Abb. 6 ist zu sehen, wie die Verformung eines horizontalen Seils durch die Einführung einer Vorspannkraft V verringert werden kann. Mit dem Steifigkeitsanteil, der durch die Vorspannung im Tragwerk entsteht, entsteht ein Zusammenhang zwischen der Festigkeit des Seilmaterials und der Tragwerksverformung. Je höher die Festigkeit des Seilmaterials, desto geringer kann der Seilquerschnitt gewählt werden, ohne dass die Verformung zunimmt. Der Anstieg der Verformung durch die verringerte Dehnsteifigkeit des reduzierten Querschnitts kann durch die Erhöhung der Vorspannung ausgeglichen werden. Durch den Effekt der Vorspannung werden CFK-Zugelemente mit vergleichsweise hohen Festigkeiten trotz kleineren E-Moduln als Alternative zu Stahlseilen in ebenen Seiltragwerken interessant. Die Querschnitte der CFK Zugelemente können kleiner gewählt werden, so dass Material eingespart und das Tragwerk noch filigraner wird.

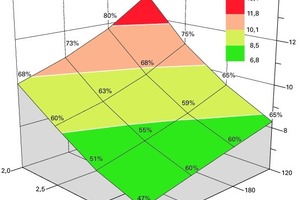

Um die Vorteile von Carbon in ebenen Seilkonstruktionen aufzuzeigen werden kurz die Ergebnisse einer Parameteranalyse an einem Ringseildach mit typischen Abmessungen vorgestellt. Es wurde untersucht, wie sich die Verwendung von Seilen aus Carbon auf den Materialverbrauch im Ringseildach auswirkt (Veröffentlichung vsl. Bautechnik 8/2014).Dazu wurde das Tragwerk aus exemplarischen CFK-Zugelementen mit verschiedenen Festigkeiten und E-Moduln (σ und E) untersucht und die Ergebnisse mit der Tragwerksvariante aus Stahlseilen verglichen. Die Annahme, dass insbesondere CFK-Zugelemente mit sehr hoher Zugfestigkeit das Potential haben, den Materialverbrauch in dem untersuchten Ringseildach zu reduzieren, wurde bestätigt. In Abb. 7 sind einige Ergebnisse der Parameteruntersuchung zu sehen. Darin wird deutlich, dass das erforderliche Seilvolumen mit steigender Festigkeit und Steifigkeit des Carbons auf etwa 50 % des Vergleichswertes für Stahlseile absinkt. Mit diesen Einsparungen könnte der höhere Preis für Carbon ausgeglichen werden, so dass sich für ebene vorgespannte Seiltragwerke eine wirtschaftliche Anwendung für CFK-Zugelemente ergibt.