Hauptgebäude für die Swatch AG, Biel/CH – Losgröße 1 für die Holzgitterträger

Das neue Headquarter von Swatch, das jetzt im schweizerischen Biel eröffnet wurde, verspricht, eine werbewirksame Landmarke mit außergewöhnlicher Strahlkraft zu werden. Ein aufsehenerregender Entwurf des japanischen Architekten Shigeru Ban verbindet die Gebäude der Marken Omega und Swatch nicht nur via die Cité du Temps, sondern auch mit einem spektakulären Freiformtragwerk aus einer gigantischen Holzgitterschale. Die 240 m lange, geschwungene Holzkonstruktion ist bereits das vierte Projekt, das in Zusammenarbeit des Schweizer Holzbauspezialisten Blumer-Lehmann AG mit dem weltberühmten Architekten entstanden ist.

Seit langem wurde im Herzen von Biel – der Welthauptstadt der Uhrmacherei – an einem neuen Hauptsitz der Swatch AG, einem Omega Produktionsgebäude sowie dem Museumsbau Cité du Temps geplant. Den dafür 2010 ausgelobten Architekturwettbewerb konnte der japanische Architekt Shigeru Ban für sich entscheiden. Mit seinem Entwurf gelang Shigeru Ban der gestalterische Spagat, den beiden sehr verschiedenen Marken Omega und Swatch mit seinen Neubauten ein architektonisches Gesicht zu geben und die denkmalgeschützten Industriebauten aus der Frühzeit der Industrialisierung in die Neubauten zu integrieren. Itten+Brechbühl Architekten und Generalplaner fungierten während der sechsjährigen Projektdauer als lokales Partnerbüro des japanischen Architekten Shigeru Ban. Die Bürostandorte Basel und Bern verantworteten die Behördenbewilligungen, die Ausführungsplanung, die Ausschreibungen und das gesamte Baumanagement bis hin zur Gebäudeübergabe. Die Projektkoordination am digitalen Modell übernahm das Team von Design-to-Production, das auf parametrische Planung und produktionsgerechte 3D-Modelle spezialisiert ist (lesen Sie dazu auch unser Interview mit Fabian Scheurer in der DBZ 1|2020). Alle Holzbauarbeiten führte die schweizerische Blumer-Lehmann AG aus.

Unternehmenskultur in Holz umgesetzt

Shigeru Ban entwarf die drei Gebäude in unterschiedlichen Holzbautechniken. Angesichts der ökologischen Nachhaltigkeitsziele der Bauherrschaft und inspiriert von der renommierten Bieler Fachhochschule für Architektur und Holzbau am Ort erschien dem Architekten „der einzige nachwachsende Baustoff der Welt“ als logische Konsequenz. Er wollte mit seinen Holzbauten der Stadt neue Wahrzeichen geben und die unterschiedlichen Konzepte der beiden Marken in ihren Gebäudeformen zum Ausdruck bringen.

Bereits 2015 konnten die beiden neuen Omega-Gebäude fertiggestellt werden. Bei dem fünfgeschossigen Produktionsgebäude in Holzrahmenbauweise musste das Holztragwerk auf die hohen Anforderungen für die schwingungsempfindliche Uhrenherstellung reagieren. Das Gebäude der Cité du Temps, der sogenannte Zentralbau, vereint unter seinem Dach auf fünf Geschossebenen die Funktionsbereiche der beiden Swatch-Marken und bietet mit Museen und Begegnungszonen öffentliche Bereiche für Besucher und Kunden. Die Tragkonstruktion in Holzskelettbauweise zeichnet sich durch abschnittsweise gespaltene Holzstützen aus. Auch diese anspruchsvollen Holzkonstruktionen der beiden Gebäude wurden von den Holzspezialisten der Blumer-Lehmann AG produziert und montiert.

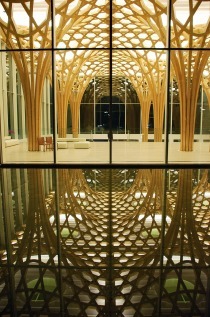

Mit dem ungewöhnlichen Swatch-Neubau, der vom Swatch-Store bis zum Lagerraum die gesamte Verwaltung der Swatch AG beherbergt, wurde nun das letzte und spektakulärste der drei Gebäude seiner Bestimmung übergeben. Die eindrucksvolle organische Form windet sich lindwurmartig am Fluss entlang und überspannt den neuen Hayek-Platz, um schließlich auf dem Dach des neuen Museumsneubaus Cité du Temps anzudocken. Das langgezogene Gebäude wird von einer riesigen Gitterstruktur aus Holz bedacht, die mit einer Länge von 230 m, einer Maximalspannweite von 34 m und einer Höhe von 26,80 m gewaltige Ausmaße hat. Das Tragwerk ist Dach und Fassade zugleich: Es bedeckt eine Fläche von 25.000 m², die auf fünf Stockwerke aufgeteilt ist. Die Gitterschale selbst wird überspannt von einer vielgestaltigen Hülle aus 11 verschiedenen Fassadenelementen: Es gibt geschlossene und gedämmte Elemente, transparente Glaselemente, Sonnenschutzelemente mit Sonnenschutzglas, Photovoltaik-Elemente, Elemente mit Luftkissen aus ETFE-Folie und optische bzw. akustisch wirksame Inlets aus Schweizer Kreuzen sowie einige großformatige Balkonöffnungen in der Fassade.

Parametrische Planung für eine präzise Produktion

Für die Holzbauer von Blumer Lehmann ist diese Konstruktion mit einer Fläche von 11.000 m² die bisher größte Gitterschale, die in der Firmengeschichte realisiert wurde. „Die Form und die einzelnen Träger sind riesig und die Anforderungen an die Genauigkeit waren sehr hoch. Doch das ist im Holzbau alles machbar,“ so Felix Holenstein, Projektleiter von Blumer Lehmann für das Swatch-Projekt. „Eine Herausforderung brachte jedoch die Entscheidung mit sich, die haustechnischen Leitungsführungen in die Tragwerksebene zu legen.“

Zuvor war die Form in einer dreijährigen Planungsphase auf ihre Machbarkeit geprüft und die Geometrie der Träger definiert worden. Keines der rund 4.600 Trägerelemente der gitterförmigen Tragstruktur ist wie ein anderes, alle sind Unikate, es gibt keine Wiederholung. Zusammen mit den Holzbauingenieuren der SJB Kempter Fitze AG und anderen Fachingenieuren sowie den Architekten wurden die Grundlagen ermittelt, auf deren Basis ein detailliertes Koordinationsmodell erstellt werden konnte. „Das war in diesem Projekt schon Teil der Planung vor Vergabe und Ausschreibung: einen sehr großen Detaillierungsgrad zu schaffen, auf dem die Ausführenden dann aufbauen konnten,“ erklärt Fabian Scheurer von Design-to-Production, der als digitaler Berater schon in der Planungsphase involviert war. „Unsere Aufgabe war die Übersetzung von Handskizzen und Plänen in ein 3D-Modell mit 2.800 Fassadenelementen, an dem die Konzepte überprüft und abgestimmt werden konnten.“

Haustechnik in das Tragwerk integriert

Als nach der Vergabe die Entscheidung fiel, die Haustechnik mit allen Leitungen für Elektro, Klima und die Sprinkleranlage in die Tragstruktur zu integrieren, musste die Detaillierung noch einmal überarbeitet werden. Das bedeutete zusätzliche Abstimmungsrunden mit den Holzbauingenieuren und Fachplanern, um alle Durchdringungen bis zum letzten Bohrloch einzumessen und zu überprüfen. In die Seitenflanken der Holzträger wurden für die Installationen Längsfalze gefräst. Bei Kreuzpunkten wurden die querenden Träger durchbrochen. Die Fälze in den Trägern wurden nach Verlegen der Installationen mit einer Deckplatte verschlossen und so abgedeckt. Die wichtigsten Partner für Blumer Lehmann bei diesen Planungsarbeiten waren das Ingenieurbüro SJB Kempter Fitze und die Planer von Design-to-Production. Mit beiden verbindet Blumer Lehmann eine langjährige Zusammenarbeit, die mit ihrem sehr offenen und lösungsorientierten Miteinander den Planungsprozess positiv beeinflusst hat.

In zwei Richtungen gekrümmt und verleimt

Nach erfolgter Detaillierung konnten die 2D-Pläne für die 3D-Modellierung parametrisiert werden. Basierend auf diesem 3D-Modell wurden drei verschiedene Rohlingstypen aus Brettschichtholz definiert: „gerade“, „einsinnig gekrümmte“ und „zweisinnig gekrümmte“ Träger. Für einsinnig gekrümmte Träger werden Brettschichtholz-Lamellen in einer Schablone verleimt, die in eine Richtung gekrümmt ist. Zweisinnig gekrümmte Träger werden aus einen einsinnig gekrümmten Träger aus Brettschichtholz-Lamellen geschnitten und mit einem anderen Krümmungsradius noch einmal verleimt. Die zweisinnig gekrümmten Träger wurden also in zwei Richtungen gebogen und verdreht verleimt. Wie die geraden Träger eignen sich auch einsinnig gekrümmte Träger für schwach gekrümmte und leicht verdrehte Bauteile. Aufgrund der Gebäudeform kamen jedoch mehrheitlich zweisinnig gekrümmte Träger zum Einsatz. Durch die Parametrisierung konnten auch die über 16.000 Stahlteile und 140.000 Verbindungsmittel auf einige wenige Typen heruntergerechnet werden.

Produktionslogistik und Montage

Um den Montagetermin einzuhalten, wurden die Trägerelemente auf fünf verschiedenen Produktionsanlagen von Blumer Lehmann gefertigt. Die Anlagen wurden teilweise vierschichtig betrieben. Welche Bauteile auf welcher Anlage produziert wurden, musste frühzeitig festgelegt werden, um das richtige Rohmaterial und die Produktionsdaten passend für die jeweiligen Maschinen verfügbar zu halten. Die unterschiedlichen Krümmungsradien der bis zu 13 m langen Rohlinge erschwerten ihre Lagerung. Diese musste deshalb ebenfalls mit großer Genauigkeit geplant und vorbereitet werden. Für die gesamte Tragstruktur des Swatch Neubaus wurden 6.500 Schweizer Fichten benötigt, alleine für das Swatch Gebäude wurden insgesamt rund 2.000 m³ Holz verarbeitet.

Eine weitere Herausforderung war die Planung der Montage. Nachdem entschieden war, wie man die ineinandergreifenden Teile Stoß auf Stoß montieren kann, wurde die Reihenfolge für die Montage festgelegt. Das betraf auch die Produktion der Trägerelemente, denn sie mussten exakt in dieser Reihenfolge produziert und auf die Baustelle gebracht werden. „Die größte Herausforderung war es, die richtigen Teile zur richtigen Zeit auf der Baustelle zu haben,“ erinnert sich Felix Holenstein. „Das wäre ohne eine dreidimensionale Planung an einem 3D-Modell gar nicht möglich gewesen.“

Aufwendige Montage in 16 m Höhe

Bevor die Teile auf der Baustelle montiert werden konnten, wurde von Blumer Lehmann ein Leergerüst erstellt und die Auflagerpunkte exakt definiert. Die Messdaten dafür konnten aus dem 3D-Modell gewonnen werden. Die Hilfskonstruktion diente dazu, die Hauptkonstruktion bis zur Fertigstellung zu stützen und erlaubte später den Folgegewerken, die Installationen und die Fassadenarbeiten auszuführen.

Vor dem Zentralgebäude musste die Straße auch während der gut neunmonatigen Montagephase für den Verkehr befahrbar bleiben. Daher wurde in fast 13 m Höhe eine zusätzliche Plattform als Montagetisch erstellt, von der aus die Monteure arbeiten konnten. Die eigentliche Gitterschale baute man in 13 aufeinanderfolgenden Etappen auf. Zuerst wurden die Schwellenelemente verankert, danach konnte von unten nach oben aufeinander zu gearbeitet werden, um in der Firstlinie in der Mitte zusammenzutreffen. „Wichtig war, dass wir fortlaufende Kontrollen mit dem Tachymeter machten, damit wir gegebenenfalls Aufsummierungen von Differenzen hätten ausgleichen können“, erinnert sich Stefan Bischoff, Montageleiter bei Blumer Lehmann.

Tragwerk aus vier Lagen

Das Gittertragwerk des Swatch-Neubaus besteht aus drei tragenden Lagen und einer auffüllenden Lage. Die Ausbildung der Kreuzpunkte der Träger erfolgte gesteckt mit Überblattungen. Die Längsstöße der Träger sind mit Schlitzblechen und Stabdübeln verbunden. Zwischen den einzelnen Trägerlagen bilden Schub-Klötze aus Furnierschichtholz die Schubverbindungen. Die Lagen sind untereinander mit Vollgewindeschrauben in bis zu 800 mm Länge verbunden, die auf der Baustelle von außen in die Träger geschraubt wurden. Auch wenn alles vorher haargenau geplant und berechnet war, blieb die Spannung speziell bei der ersten Etappe hoch – bis die beiden Flanken schließlich millimetergenau aufeinandertrafen. „Es macht Spaß, wenn man sieht, dass man ein so komplexes Gebäude im Werk so genau vorbereiten kann, dass man es auf der Baustelle einfach nur zusammenstecken muss“, sagt Richard Jussel, Geschäftsführer der Blumer-Lehmann AG im Rückblick.

Fassade mit Waben und Schweizer Kreuzen

Während das Gitterschalentragwerk des Swatch-Neubaus errichtet wurde, begann zeitgleich der Einbau der rund 2.800 Wabenelemente, die den größten Teil der Fassade ausmachen. Jedes Element wurde dabei aus bis zu 50 Einzelteilen gefertigt. Bei den Waben lassen sich drei Arten unterscheiden: opak/lichtundurchlässig, transluzent und transparent. Die lichtundurchlässigen, opaken Elemente bilden die Mehrheit der Waben. Diese geschlossenen Elemente sind nach außen von einer witterungsbeständigen Folie bedeckt, die als Sonnenschutz dient. Einige Wabenelemente lassen sich zur Entrauchung öffnen, andere sind mit Photovoltaikzellen ausgestattet. Die tranzluzenten Wabenelemente sind mit einem ETFE-Folienkissen und in der Mitte mit Polycarbonat-Platten versehen. Sie werden ständig leicht belüftet, damit die Folienkissen dauerhaft unter leichter Spannung stehen. Die transparenten Wabenelemente bestehen aus durchsichtigem Glas. 124 hölzerne Schweizer Kreuze, die von innen vereinzelt in das Gittertragwerk eingesetzt wurden, sollen dank ihrer feinen Perforierung die Akustik in den Büros verbessern.

Zur Beheizung und Kühlung des Gebäudes wird Grundwasser und Solarstrom aus den Photovoltaikmodulen genutzt. Neun unterirdische Brunnen sowie zwei ehemalige Öltanks, die zu Wasserspeichern umfunktioniert wurden, sind auf dem gesamten Areal verteilt. Die Nutzung erneuerbarer Energien für den Gebäudebetrieb trifft im Swatch-Hauptquartier auf den nachwachsenden Rohstoff Holz, der hier in einzigartiger Weise für ein spektakuläres Gitterschalen-Tragwerk eingesetzt wurde.

Projektdaten

Projekt: Hauptsitz der Swatch AG, Biel/CH

Bauherr: Swatch AG, Biel/CH, www.swatchgroup.com

Architekt: Shigeru Ban Architects Europe, Paris/FR,

www.shigerubanarchitects.com

Lokaler Architekt: Itten+Brechbühl AG Basel, Bern/CH,

www.ittenbrechbuehl.ch

Holzbau: Blumer-Lehmann AG, Gossau/CH, www.blumer-lehmann.ch

Holzbau-Ingenieur: SJB Kempter Fitze AG, Eschenbach/CH,

https://sjb.ch

Digitale Planung: Design-to-Production GmbH, Zürich/CH,

www.designtoproduction.com

Bauzeit: 2014 – 2019