Holzskelettrahmen als Möbel-Tragwerk im Tamedia Gebäude von Shigeru Ban

Der japanische Architekt Shigeru Ban plante im innerstädtischen Bereich Zürichs ein 7-geschossiges Bürogebäude für einen Verlag. Die Statik übernimmt ein Holzskelettbau, der seine komplette Struktur im fertigen Gebäude offen zeigt. Die Verbindungen der Holzelemente sollten weder stählerne Elemente enthalten noch miteinander verleimt werden, sondern in Anlehnung an die japanische Tradition lediglich gesteckt werden. Neben der Realisierung des Neubaus wurde der benachbarte Altbau mit ähnlicher Holzbauweise aufgestockt. Hermann Blumer, Holzbauingenieur aus Waldstatt/CH und das Holzbau-Unternehmen Blumer-Lehmann AG konnten auf Erfahrungen mit Objekten von Shigeru Ban zurückgreifen und seine ungewöhnlichen Anforderungen umsetzen.

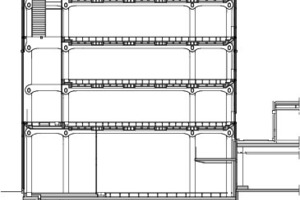

Der Haupttrakt des Neubaus von 38 m Länge und 18 m Breite besteht aus acht Achsen mit je vier Stützen und zehn quer liegenden Zangen. Die Gebäudehülle ist eine vorgehängte Glasfassade, die den Blick auf die unverkleidete Holzkonstruktion ermöglicht.

Jede der 21 m hohen Stützen ist 3-fach blockverleimt, misst 440 x 440 mm im Querschnitt und endet auf dem Niveau des Dachgeschossbodens. Nach Aussage von Martin Antemann, Mitglied der Geschäftsleitung des Holzbauunternehmens Blumer-Lehmann AG und Leiter des Bereiches Timber Construction LTC, wurden drei Verbindungsarten ausgeführt, um die Vertikalkräfte abzuleiten:

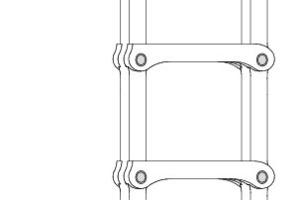

Erstens die sogenannten Regelknoten zwischen Stützen und den Zangen, also den horizontalen Deckenträgern: Die Zangen wurden mit drei 40 mm starken Ovalplatten aus Buchensperrholz verstärkt, die in das Brettschichtholz eingeleimt wurden. „Mit dieser Detailkonstruktion konnte die konzentrierte Lasteinleitung im Hinblick auf den Querdruck kontrolliert werden“, erläutert Antemann.

Um diese drei Platten zu positionieren, wurde eine Zange im finalen Querschnitt mit 240 mm Breite aus zwei Stücken mit 120 mm zusammengesetzt. Die Zangen sind auf einem oval geformten Buchenfurnierdübel aufgebracht, der satt in einer ovalen Ausfräsung der Stütze sitzt. Für die kontrollierte Aufnahme stützenseitiger Lasten kommen zwei 40 mm starke ovale Buchenfurnierplatten zum Einsatz. Sie dienen auch zur Bewehrung des Knotens. Antemann zur Präzision des Tragwerks: „Der Ovaldübel aus Buchensperrholz hat die Funktion, die Lasten aus den Zangen in die Stütze zu übertragen – das ist eine klassische Kontaktverbindung. Die Herausforderung dabei war, dass die Toleranz im finalen Zustand gegen null ist. Dafür wurde bei der Montage festgelegt, welcher der lastübertragenden Bereiche passgenau sein muss, größtenteils betrug die Montagetoleranz nur 4 mm.“

Die zweite Verbindungsart ist der 3,70 m hohe Dachrahmen, der als Zweigelenkrahmen mit biegesteifen Ecken ausgeführt ist.

Er bildet das Dachgebinde über eine Spannweite von 18 m. Fertigungstechnisch ist hier die Verbindung von zehn Bauteilen, darunter vier teils abgeschrägte Buchenfurnierplatten in einer Blockverleimung, erwähnenswert.

Die dritte Verbindungsart befindet sich im Eingangsbereich. Um im EG stützenfreien Raum zu schaffen, nimmt ein Sprengwerk

im 1. OG die Kräfte auf: Dort befindet sich

ein Knoten, über den alle Lasten der darüber liegenden Geschosse in die Eckpfosten umgeleitet werden. Auch hier wurden Speziallösungen gefunden: So bestehen die Knotenpunkte in den Streben des Sprengwerks aus speziell geformten Buchenfurnierdübeln. Die doppelt gekrümmte Abgratung dieser Streben ist der Vorgabe geschuldet, dass die Stützenabschnitte horizontal sein sollten,

die Stützen im Grundriss aber nicht parallel zueinander stehen. Für diese Bauteile kamen spezielle Planungswerkzeuge in der 3D-Modellierung zum Einsatz.

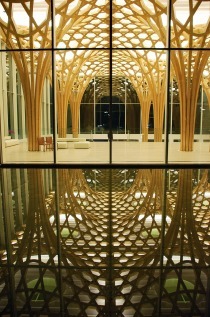

Tragwerk in Möbelqualität

Eine besondere Anforderung war die nach unbedingter Homogenität der Oberflächen ohne Nachbehandlung. Die Beteiligten sprechen hier von einem „Möbel-Tragwerk“, da eine gehobelte Oberfläche erwartet wurde, bei der ein Nachschleifen als Reparatur – auch bei kleinen Beschädigungen während Transport und Montage – nicht möglich gewesen wäre. Daher wurden alle Elemente, auch die 2,5 t schweren Stützen, nach ihrer Bearbeitung mit einem hydrophobierenden Wetterschutzanstrich versehen und noch in der Fertigungshalle in UV-beständige Folie verpackt, um später ein gleichmäßiges Nachdunkeln sicherzustellen. Auf der Baustelle wurden die Stützen dann zum Schutz nochmals mit einer temporären OSB-Ummantelung versehen.

Durch den Einsatz durchgehender Stützen werden Setzungen vermieden, die durch Druck quer zur Faser entstehen könnten. Daher konnten die Aufhängungen für die Glasfassade bereits im Werk in die äußeren Stützen integriert werden wie auch die Einlagen für die Befestigung der inneren Glastrennwände und die Konsolen für die Stahlbetonzwischendecken und Treppen. Die Horizontalaussteifung erfolgt über Deckenscheiben mit 45 mm 3-Schichtplatten, die an die zwei massiven Treppenkerne im Haupt- und im Nordtrakt angeschlossen werden. „Das Besondere des Holztragwerkes lag u. a. darin, dass es sehr hohe Oberflächenanforderungen gab wie auch die Schwierigkeit, dass es keine Verkleidungen geben durfte und damit nichts kaschiert werden konnte. Sogar abgehängte Decken waren nicht geplant“, äußerte Antemann.

Brandschutz

Die Brandschutzanforderungen wurden über Geometrien und Materialqualität umgesetzt, u. a. durch die Verleimungen mit Buchenfurnierplatten und Blockverleimungen. Nach positiv verlaufenen Brandversuchen bewilligte die Brandschutzbehörde der Stadt Zürich den in Vorschriften nicht geregelten 7-geschossigen Holzbau. Da es keine abgehängten Decken gibt, wurden die Gebäudeinstallationen auf der darüberliegenden Geschossdecke geführt. Dafür mussten die brandabschnittsbildenden Geschossdecken (REI 60) mit rund 3 500 Durchdringungen ausgestattet werden. Im Werk wurden die Bohrbereiche in den Deckenelementen vorbereitet und später auf der Baustelle gebohrt. Auch der Anschluss der REI 60 Glastrennwände an den Holzbau folgte dem Brandschutzkonzept: Da das System nur auf Anschluss an mineralische Baustoffe geprüft ist, wurde das Problem eines zu befürchtenden Hinterbrands an den Anschlussstellen zum Holzbau durch die Einlage von furnierten Brandschutzplatten gelöst.

Qualitätssicherung

An die Brandschutz-Bewilligung waren hohe Auflagen gebunden, u. a. die Klassifizierung in die höchste Qualitätssicherungsstufe 4. Das hatte zur Folge, dass die Planung, Produktion und Montage von einem externen Fachingenieur geprüft und freigegeben werden mussten. Dabei spielten Passgenauigkeit und Geometrie des Tragwerkes eine große Rolle. Etwa 80 % der Gewerke sind vorgefertigt, neben dem Holzbau auch Glasfassaden, die Treppen, die inneren Glastrennwände und die Deckenelemente. Die über 1 400 Holzbau-Elemente sind größtenteils Einzelstücke. Hier waren ein hoher Grad an Vorplanung, frühzeitige Entscheidungen und eine sehr genaue Abstimmung der Gewerke bezüglich der Montageabläufe und Toleranzen notwendig. Seitens des Holzbaus wurde ein komplettes 3D-Model erstellt, auf dem auch Folgegewerke aufbauen konnten.

Montage

Auch die Logistik auf dem innerstädtischen Bauplatz war eine Herausforderung, denn

es stand hier für die Anlieferungen und Lagerung aller Gewerke nur eine Fahrspur zur Verfügung. Entsprechend wurde ein Anlieferungsplan gepflegt, in dem die Lieferungen aller Gewerke koordiniert wurden und just in time erfolgen mussten. Für den Holzbau bedeutete das bis zu vier Anlieferungen pro Tag. Für den Vertikaltransport standen bis zu drei Krananlagen mit 8 t Hebekraft und einer Reichweite von bis zu 45 m zur Verfügung.

Zuerst wurde die erste Reihe Zangen an genau eingemessenen Konsolen am Betonkern fixiert, dann die vier Stützen in die fünf übereinander liegenden Zangen eingeschoben. Abschließend wurde die zweite Reihe Zangen über alle Geschosse montiert. Die Buchenfurnierdübel sind hierbei in die Stützen vormontiert. Alles zusammen ergibt ein Holzskelettrahmen mit einem Gesamtgewicht von 25 t.

Der erste montierte Skelettrahmen war Montageschablone für den zweiten. Dieser wurde vom Mobilkran wenige Zentimeter

angehoben und 5,5 m weiter zur finalen

Position in der nächsten Achse versetzt. Dort wurde er mit leichtem Winkel zur Vertikalen gehalten, so dass die ovalen Koppelstäbe aus Fichte Geschoss für Geschoss eingefahren und der Rahmen hierbei immer mehr in die Vertikale gestellt werden konnte. Nach dem Ausrichten und Justieren der Konstruktion wurden die Deckenelemente ebenfalls achsenweise über alle Geschosse eingefahren.

Da das Mittelfeld eines Rahmens etwa 3,5-fach so weit gespannt ist wie die beiden Außenfelder, wirkt auf die Außenstützen eine abhebende Vertikalkraft. Durch das Aufsetzen des biegesteifen Dachbinders werden die Außenstützen durch das Gewicht des Daches in Nullposition gedrückt. Erst jetzt konnte die Montage der Fassade beginnen. Als temporärer Witterungsschutz wurden großflächige Notdachelemente angebracht, in der Vertikalen schützen herabhängende Netze die Holzkonstruktion vor Schlagregen.

Bei einem 2-jährigen Gesamtterminplan für das Gebäude standen für den Holzbau nur vier Monate zur Montage und anschließende zwei Monate zum Innenausbau zur Verfügung.

Altbau aufgestockt

Zusätzlich zum Neubau wurde der benachbarte Altbau, der mit Durchgängen verbunden ist, um zwei Geschosse aufgestockt.

Dabei musste die Last der zwei neuen Geschosse über zusätzlich installierte Stahlstützen in der Fassade in die Gebäudefundamente aus den 1930er-Jahren abgeleitet werden. Die ehemalige Dachdecke aus 10 cm starkem Stahlbeton machte Abstützungen

unmöglich. Das Materialkonzept mit den Oberflächen-Anforderungen wurde dort weiter verfolgt, jedoch mit Vereinfachungen: In den Knoten dort gibt es Stahlblechverbindungen.