»Wir versuchen, so viel Intelligenz wie möglich in das Bauteil hinein zu planen, damit man auf der Baustelle nichts mehr falsch machen kann.«

Fabian Scheurer bezeichnet sich selbst als Pionier der Gebäudedatenmodellierung. Sein Büro Design-to-Production gehörte zu den ersten, die produktionsgerechte 3D-Modelle als Dienstleistung anboten. Sie arbeiten mit vielen großen Architekturbüros zusammen, zuletzt mit dem Pariser Büro von Shigeru Ban Architects Europe für das Swatch Hauptquartier in Biel. Wir haben ihn nach seinen Erfahrungen gefragt.

Herr Scheurer, wie kam es zur Gründung von Design-to-Production?

Fabian Scheurer: Design-to-Production wurde 2007 gegründet. Ich war damals wissenschaftlicher Mitarbeiter an der ETH Zürich und habe an Projekten gearbeitet, wo es darum ging, digitales Design mit digitaler Fertigung zu verknüpfen. Da habe ich gemerkt, dass es ein schwarzes Loch gibt zwischen den beiden Seiten, über das noch keine vernünftige Brücke führt. Ich habe meine Doktorarbeit sausen lassen und eine GmbH gegründet, um die Prozesskette zwischen Idee und Fertigung zu schließen. Wir haben damals zusammengespannt mit Arnold Walz, der als Architekt in Stuttgart digitale Planung für größere Architekturprojekte gemacht hat, u. a. für das Mercedes-Benz-Museum von UNStudio und für Projekte von Renzo Piano. Seither gibt es Design-to-Production in der Schweiz und in Stuttgart.

Wir kommen aus der Freiform-Ecke, wir haben zu 99 % krummes Zeug gemacht in den letzten 12 Jahren. Im Gegensatz zu Standard-Gebäuden sind Freiformprojekte für uns eine vergleichsweise leichte Beute, weil jeder weiß, dass diese Projekte nicht mit Bordmitteln zu erledigen sind und klar ist, dass man neue Wege ausprobieren muss. Solche Formel Eins-Projekte treiben die Entwicklung voran, das ist großartig. Aber unser Ziel ist jetzt, den Spin-off aus dieser Formel Eins hinzukriegen auf die Straße. Was kann man daraus lernen? Was kann man da eigentlich mit herübernehmen für den mehrgeschossigen Wohnungsbau? Das ist die Herausforderung, die sich jetzt für uns stellt.

Was ist Ihre Rolle im Planungsprozess?

Wir setzen uns gezielt zwischen das Design, die Planung und die Ausführung und kommunizieren auf Augenhöhe mit allen dreien. Darauf aufbauend erstellen und verfeinern wir digitale Modelle, bis sie ausführungsreif sind und als digitale Grundlage für Fertigungsdaten benutzt werden können. Da geht es vor allem um die Zusammenarbeit mit Planern und Ingenieuren am Modell. Die verschiedenen Anforderungen werden in das digitale Modell gepackt, aus dem dann − das unterscheidet uns wahrscheinlich von vielen anderen − direkt die Produktionsdaten für die CNC-Fertigung generiert werden. Dazu ist auch erforderlich, das Know-how von hinten nach vorne zu schaffen und schon beim Entwerfen fertigungs- und montagegerechtes Design zu machen; also zu wissen, was kann man fertigen, wie kann man es montieren und wie kann man den Entwurf entsprechend optimieren.

Wir bauen ein parametrisches Gebäudemodell, in dem das, was in der jeweiligen Entscheidungsphase notwendig und entscheidungsreif ist, modelliert ist; nicht mehr, aber auch nicht weniger. Und wir versuchen das, was an Informationen und Daten kommt, zu koordinieren, zu konsolidieren und zusammenzubauen, sodass jeder ein konsistentes Modell hat. Dabei versuchen wir laufend, die Fehler und potentiellen Fallen in den Konzepten zu finden und das Modell zu „falsifizieren“, damit es später keine Überraschungen in der Realität gibt. Psychologisch sind wir oft die Spielverderber in diesen Projekten; das kann sehr herausfordernd sein. Bei drei Viertel unserer Projekte arbeiten wir für die Ausführenden, also ganz am Ende des Projekts. Das Phänomen ist leider immer noch, dass man nach Ausschreibung und Vergabe beim Ausführenden sitzt, den digitalen Input betrachtet und dann wieder von vorne anfängt, weil die Daten nicht den Qualitätsanforderungen für die Produktion entsprechen. Entweder gibt es gar kein 3D-Modell oder man kann es nicht für die Produktion benutzen, weil es nicht strukturiert ist, weil es nicht konsistent ist, weil es nicht präzise ist. In der Regel kriegt man heute eher zu viele Daten mit viel zu wenig Qualität.

Das Swatch Hauptquartier von Shigeru Ban war für Sie ein ganz besonderes Projekt. Jetzt mal abgesehen davon, dass es ein architektonisches Highlight ist, warum war es das für Sie?

Das Swatch-Projekt war das erste in der Größenordnung, wo wir so früh involviert waren. Man könnte sagen, ab Leistungsphase 3 waren wir an dem Projekt beteiligt. Die Projektleiterin des lokalen Architekturbüros (Itten+Brechbühl AG Basel, Bern/CH), Carolin Schaal-Närlich, hatte verstanden, dass das Projekt nicht ohne ein vernünftiges digitales Modell und eine Koordination von Tragwerk, Fassade und Haustechnik hinzukriegen ist. Von ihrer Tätigkeit bei Foster in London kannte sie die Arbeit mit einer Specialist Modeling Group. Sie hat dann mit der Unterstützung der Holzbauingenieure den Bauherrn ein halbes Jahr bearbeitet, bis wir drin waren.

Durch unsere Koordinationsarbeit konnten wir sicherstellen, dass es schon zu einem frühen Zeitpunkt Modelle gab, die weiter benutzt werden konnten bis in die Ausführung und bis zur digitalen Fertigung. Das hat gezeigt: Es gibt die Möglichkeit, verschiedene Gewerke – in dem Fall Holzbau, Fassadenbau und einen Teil der Installationen/Haustechnik – auf digitalem Wege so zu koordinieren und mit Daten zu versorgen, dass jeder für sich weiter planen kann und trotzdem nachher alles zusammenpasst. Das ist einfach Vorfertigung at its best.

Besonders an diesem Projekt sind aber einfach auch die gigantischen Zahlen, die dahinterstecken: 11 000 m² Holzbau und Fassade mit insgesamt 85 000 Einzelteilen, die digital vorgefertigt und teilweise vormontiert zu 2 800 Fassadenelementen, teilweise als Einzelteile auf die Baustelle geliefert und dort zusammengesteckt worden sind wie ein großes IKEA-Regal. Und zuletzt hat alles gepasst, mit einer winzigen Fehlerrate von 0,3 %. Da steckt viel Planungsknow-how drin und sehr viele digitale Modelle von Bauteilen und Schnittstellen sowie sehr viele Koordinationsrunden.

Wie muss man sich die Planungsphase bei dem Swatch Projekt vorstellen?

Wir hatten einen Workflow eingeführt, der schon sehr nah an dem dran ist, was BIM eigentlich gern sein möchte. Es geht ja im Grunde darum, den Input von verschiedenen Richtungen im Planungsteam zusammenzufassen und zu konsolidieren, in ein digitales Modell zu packen, auch digitale Modelle zusammenzuführen, die aus verschiedenen Richtungen kommen. Und dann gegeneinander zu prüfen, bis man an einem Punkt angekommen ist, der von allen abgesegnet wird. Wenn man es so betrachtet, war das ein BIM-Prozess, aber wir haben es ohne ein Regiebuch und nicht mit einer BIM-Standardsoftware gemacht − weil die immer noch Probleme mit Krümmungen haben.

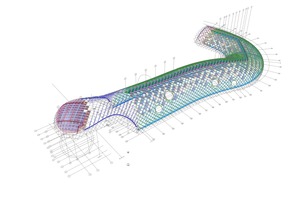

Es gab verschiedene Modelle, die aufeinander aufbauen. Zunächst ein Modell, das die Geometrie sauber definiert hat: also die Form der Schlange und die Lage der Träger auf dieser Form; gleichzeitig auch schon die Bezeichnungen der Träger und der Fassadenelemente. Seit 2013/2014 gab es dieses rohe Geometriemodell, in dem nicht viel drin war außer der Referenzfläche und den Trägerachsen − das aber so präzise, dass diese Daten bis zum Schluss 2019 nicht mehr verändert worden sind. Es war immer die Grundlage für alle anderen Modelle, die darauf aufgebaut haben. So konnten wir sicherstellen, dass die Daten aus verschiedenen Modellen von verschiedenen Planern bzw. Ausführenden immer eine gemeinsame Grundlage hatten und zusammenpassen.

Darauf aufbauend haben wir bis zur Ausschreibung ein Basismodell entwickelt, in dem die Schnittstellen zwischen Tragwerk, Fassade und Installationen definiert waren. Und das schon im Modell und nicht erst auf der Baustelle. So konnte man für die Ausschreibung dem Fassadenbauer ein Modell liefern, in dem für jedes einzelne Fassadenelement der Bereich abgegrenzt war, in dem er frei planen konnte; und aus dem hervorging, wo er sich an die Schnittstellenvorgaben zum Holzbau halten muss. Umgekehrt gab es das genauso für den Holzbauer mit den Schnittstellen zur Fassade und den Installationen.

Wenn Sie sagen, es gab noch kein Regiebuch: Haben Sie da aufgrund Ihrer Erfahrungen in anderen Projekten für dieses Projekt einen planerischen Neustart gemacht?

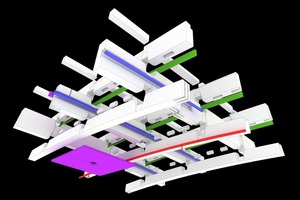

Ich würde schon sagen, ja! Das Team konnte auf viele gemeinsame Erfahrungen mit ähnlichen Projekten zurückgreifen. Wir und die Holzbauingenieure (SJB Kempter Fitze AG, Eschenbach/CH) hatten schon mit der Holzbaufirma (Blumer-Lehmann AG, Gossau/CH) an anderen Shigeru Ban-Projekten zusammengearbeitet, auch mit Freiform und Holzgitterschalen, aber immer erst nach der Vergabe. Unsere Rolle in diesem frühen Prozess war eine Art Controller-Funktion, die es im BIM übrigens auch gibt. Zum Beispiel gab es eine Vorgabe der Ingenieure, dass man die Holzbauknoten nur an bestimmten Stellen und nur in bestimmten Richtungen durchdringen konnte. Also wurde für die Installationen eine Systematik definiert, um festzulegen, wie wir mit den vier verschiedenen Medien – Sprinkler – Heizung/Kühlung – Lüftung – Elektro – durch die insgesamt 3 000 Knoten fahren: jedes Medium immer auf derselben Ebene und immer in derselben Richtung. Das ist viel schwieriger als eine Kollisionsprüfung, denn herauszufinden, wo zwei Dinge denselben Platz belegen, ist relativ simpel. Aber herauszufinden, welches von den 2 800 Fassadenelementen noch gar keine Elektrozuleitung hat, ist eine andere Frage. Sie brauchen ein digitales Modell, um solche Fragen beantworten zu können. Aber unsere Wahrnehmung ist, dass die Fragen eigentlich das größere Problem sind. Die Planer kommen häufig nicht auf die richtigen Fragen, die das Modell beantworten soll.

Wie verändert die Digitalisierung Ihrer Meinung nach die Architektur oder die Arbeit von Architekten und Planern?

Bisher zu wenig: Man versucht, die digitale Revolution im Bau mit einem evolutionären Ansatz anzuzetteln. „Wasch mich, aber mach mich nicht nass“ wird aber die Probleme nicht lösen, dazu muss man konzeptioneller herangehen. Vorfertigung verändert die Ansprüche an die Planung. Ich muss vorher mehr nachdenken, damit das vorgefertigte Wandelement auf der Baustelle später auch wirklich passt. Das heißt auch, dass die Koordination mit Fachplanern, Haustechnik usw. früher im Prozess und vor allem in einer anderen Tiefe geschieht – oder vielleicht auch nur in einer anderen Reihenfolge. Das steht aber konträr zu den gewohnten Strukturen und Abläufen beim Planen und Bauen. Und es heißt auch, wenn man in der Planungsphase tiefer in das Projekt einsteigt, muss das Know-how von hinten nach vorne geschafft werden.

Versuche, serielles Bauen in die Bauwirtschaft zu bringen, stoßen häufig auf ziemlich großen Widerstand von Architekten…

… ja, weil sie die Fragestellung nicht kapieren, Entschuldigung! Da geht leider oft die Plattenbauphantasie mit ihnen durch, anstatt dass man einfach mal versucht zu verstehen, was es eigentlich bedeutet. Ein Zuwachs an Produktivität im Bauwesen kann nur gelingen mit Systematik und Vorfertigung, dadurch, dass man immer größere Teile intelligent vorproduziert und auf der Baustelle nur noch zusammensteckt. Wenn wir über Vorfertigung reden, dann reden wir über eine andere Art zu planen; man könnte sagen, das ist eher Produktentwicklung als Architekturplanung im klassischen Sinne. Dass man dabei aber nicht lauter gleiche Kisten aufeinanderstapeln muss, beweist das − zugegeben extreme − Beispiel Swatch: unter den 85 000 vorgefertigten Einzelteilen finden sich keine zwei Gleichen! Wir entwickeln sozusagen Bausätze und müssen sicherstellen, dass die günstig zu fertigen und einfach zu montieren sind, ohne dass dabei Fehler passieren. Wir versuchen, so viel Intelligenz wie möglich in das Bauteil hinein zu planen, damit man auf der Baustelle nichts mehr falsch machen kann.

Können Architekten in diesem Prozess gewinnen?

Aber ja! Wir reden schließlich darüber, dass man den Planungsanteil erhöht und nach vorne schiebt. Also wer soll denn da sonst gewinnen?

Wie sehen Ihre Visionen aus, was erwarten Sie für die nächsten 10 Jahre?

Ich hoffe, dass der Holzbau sich mit dieser Dynamik weiterentwickelt, wie er es gerade tut. Weil das aus meiner Sicht ökologisch Sinn macht, aber auch, weil er in Sachen Vorfertigung weit voraus ist. Wenn wir verzweifelt digitalisieren und trotzdem immer noch die gleiche Menge Haus für die eingesetzten Arbeitsstunden kriegen wie vor 50 Jahren, ist die Frage, ob wir uns ein So-Weitermachen noch leisten können.

Und die BIM-Diskussion muss auf ein anderes Niveau kommen. Das hat nichts mit Tools und Software zu tun, sondern mit einer Planungs- und Prozesskultur, die neu gedacht werden muss. Im Moment ist es eher so, dass die Planungssoftware die Planer vor sich hertreibt. Ein Softwarehaus will viele Kunden erreichen und die Mehrheit der Planer will nicht unbedingt darüber nachdenken, wie der Prozess anders gemacht werden kann, sondern einfach ihren Job erledigen. Aber aus meiner Sicht macht es keinen Sinn, immer schlauere Tools zu schreiben, um dieselben „shitty processes“ noch effizienter zu machen. Es braucht Leute, die gewisse Dinge aufbrechen und den Planungsprozess ganz neu bestimmen. Denn wenn man einmal verstanden hat, dass man aus der Planung digitale Daten direkt für die Produktion liefern kann, dann braucht man eine neue Prozesskette, damit diese Daten dort tatsächlich auch ankommen. Dass das funktioniert, ist meine Vision.

Braucht das noch 10 Jahre oder noch länger?

Das ist eine gute Frage. Was wir machen können, ist die richtigen Teams zusammenzustellen, um zu zeigen, dass es geht. Am Ende bleibt es immer ein gesellschaftliches Problem.

Und wie sieht die Zukunft von Design-to-Production aus?

Wir sind nach wie vor an Freiform-Projekten dran. Es gibt diverse größere und kleinere Projekte sowie ein paar langfristige, die erst in zwei, drei Jahren auf die Baustelle kommen und wo wir das Glück haben, wieder sehr früh mit dabei zu sein. Wir sind an Forschungsprojekten mit verschiedenen Hochschulen in Deutschland und der Schweiz beteiligt, wo untersucht wird, wie die Prozesse eigentlich aussehen müssten für die industrielle Vorfertigung im Holzbau, für kostengünstiges Bauen im urbanen Raum. Und nicht zuletzt arbeiten wir intensiv an unseren Ideen, auch die rechtwinkligen Projekte schlauer zu planen. Da ist momentan viel Dynamik drin, vor allem aus dem Holzbau heraus. Das ist unser Weg in die Zukunft.

Herr Scheurer, vielen Dank für das Gespräch.

Das Interview mit Fabian Scheurer führte Inga Schaefer für die DBZ-Redaktion am 29.11.2019 per Telefon.