Leichter als Wasser

Nachhaltigkeit und Ressourceneffizienz gewinnen im Bauwesen immer mehr an Bedeutung. Gesetzliche Regelungen wie die Energieeinsparverordnung werden in der Architektur vielfach als einschränkende Bedingungen empfunden. Gedämmte Wände und Wandsysteme mit ihren mehrschichtigen Aufbauten stehen zum Teil hinsichtlich Planungsaufwand, Ausführungssicherheit und Dauerhaftigkeit, Recycling und Brandverhalten in der Kritik. Konventionelle Sichtbetonfassaden erfordern aufwändige Konstruktionen mit Zwischen- oder Innendämmung. Seit Langem gibt es daher den Wunsch nach einer monolithischen Bauweise, bei der ein einziges Material den Lastabtrag wie auch die wärmedämmende Funktion übernimmt. Durch die einschalige Konstruktion entfallen Arbeitsschritte für zusätzliche Dämmschichten, Anschlüsse werden einfacher, die Fehleranfälligkeit sinkt, die Wand wird robuster, langlebiger und recyclingfähig. In der Regel bieten monolithische Bauweisen auch bauphysikalische Vorteile wie eine größere Diffusionsoffenheit und damit positive Auswirkungen auf das Raumklima und den Komfort. Seit mehr als zehn Jahren wird ein Beton entwickelt, der diese Eigenschaften in sich vereint und eine monolithische Sichtbetonbauweise wieder ermöglicht: der Infraleichtbeton.

Forschung an der TU Berlin

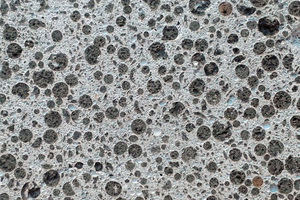

An der TU Berlin wurde über die vergangenen zehn Jahre an einem Beton geforscht, der infraleicht, also leichter als leicht ist. Leichtbeton hat per Definition ein Gewicht von mindestens 800 und maximal 2 000 kg/m³. Bereits im alten Rom wurde er für die Kuppel des Pantheons verwendet. Leichtbeton ist somit keineswegs ein neuer Baustoff. Grund der Verwendung damals war jedoch, die Dachschale des heute weltbekannten Bauwerks so weitspannend ausführen zu können. Später wurde der Baustoff auch für die Wärmedämmung von Gebäuden verwendet. Der Forschungsschwerpunkt, den das Institut für Bauingenieurwesen, Entwerfen und Konstruieren und Massivbau an der TU Berlin setzt, hat zum Ziel, den Beton so leicht zu machen, dass er trägt und gleichzeitig, den aktuellen Normen entsprechend, wärmedämmt. Statt Schotter oder Kies werden deshalb leichtere Zuschläge wie Blähton oder Blähglas verwendet. Dadurch wird der Beton leicht, porös und schließt viel Luft ein. So entsteht ein tragender und wärmedämmender Beton. Durch die Integrierung der Wärmedämmung wird der Beton zu einem monolithischen Werkstoff, der ein höheres Gestaltungspotential bietet. Die durch die Gewichtsreduktion entstehenden Festigkeitseinbußen sind für den Geschosswohnungsbau vertretbar: Bei einer Trockenrohdichte von knapp unter 800 kg/m³ erreicht man noch eine Druckfestigkeitsklasse von LC8/9 oder mehr und liegt damit über den Werten einer Mauerwerkswand aus Porenbeton.

Meilensteine der Infraleichtbetonforschung

Die Forschungsaktivitäten im Bereich des Infraleichtbetons begannen an der TU Berlin bereits 2006. Dabei ging es zunächst vor allem um die Erarbeitung von grundlegenden Kenntnissen über Herstellung und Verarbeitung. Zudem wurden zahlreiche Untersuchungen zur Bestimmung der Frisch- und Festbetoneigenschaften durchgeführt. Das erste sichtbare Ergebnis stellte der Bau eines Einfamilienhauses aus Infraleichtbeton in Berlin dar. Ab 2010 wurde in einem nächsten Schritt, ausgehend von der ursprünglichen Rezeptur, die Druckfestigkeit bei unveränderter Dichte fast verdoppelt. Die Anwendbarkeit dieser Laborrezeptur konnte anschließend in einem Fertigteilwerk erfolgreich realisiert werden. Somit konnte für eine verbesserte Dämmeigenschaft das Gewicht reduziert werden, woraus eine ILC-Familie bestehend aus Rezepturen zur gezielten Herstellung von Infra-Lightweight Concrete ILC in abgestuften Trockenrohdichten von 550, 600, 650, 700, 750 und 800 kg/m³ bei entsprechenden Druckfestigkeiten entstand. Daran schloss sich die aktuelle Phase an, die zum einen aus Grundlagenforschung besteht, deren Ergebnisse in Bemessungskonzepte einfließen, und andererseits aus anwendungsorientierten Untersuchungen, die sich mit architektonischen, konstruktiven und entwurfsspezifischen Fragestellungen beschäftigen. In diese Phase fällt auch das neueste Haus aus Infraleichtbeton: die Beton-oase, ein Jugend- und Familienzentrum in Berlin. Es liefert wichtige Ergebnisse für eine spätere Zulassung oder Normierung des Betons.

Infraleichtbeton in der Praxis

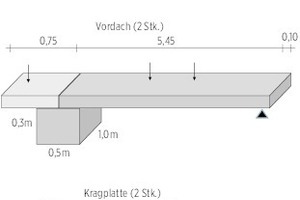

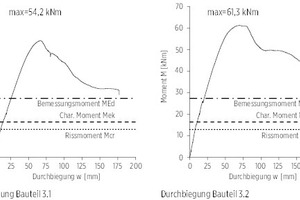

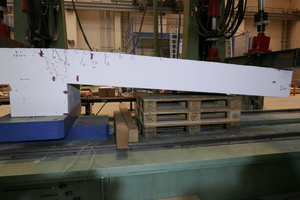

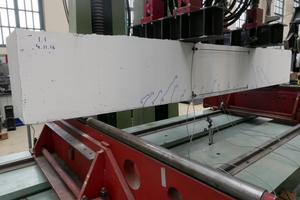

Nachdem die ersten Infraleichtbetonhäuser meist für private Bauherren errichtet waren, stellte das erste Haus aus Infraleichtbeton für einen öffentlichen Bauherrn die Architekten, Ingenieure und Wissenschaftler vor besondere Herausforderungen: Es galt, ein Passivhaus zu errichten, also monolithische Außenwände mit einer besonders guten Dämmleistung zu erstellen. Um diese Dämmleistung zu erzielen, sollte Infraleichtbeton mit einer Rohdichte von 700 kg/m³ eingesetzt werden. Dafür musste eine Zustimmung im Einzelfall erwirkt werden, da Leichtbetone unter 800 kg/m³ nicht genormt sind. Für öffentliche Gebäude, vor allem wenn Fördermittel im Spiel sind, müssen alle formalen Regeln eingehalten werden. Es dürfen daher nur bauaufsichtlich zugelassene Baustoffe eingebaut werden. Um diese Genehmigung zu erhalten, wurde ein Bemessungskonzept vorgelegt sowie verschiedene Bauteilversuche an der TU Berlin durchgeführt. Eine Besonderheit: Nicht nur die 50 cm dicken Außenwände, sondern auch die 32 cm starken Vordächer der eingeschossigen Einrichtung sind aus Infraleichtbeton. Für die Bemessung der geplanten biegebeanspruchten Bauteile, wie die Vordächer und die Fensterstürze, konnten Forschungsergebnisse herangezogen und durch erfolgreich durchgeführte Bauteilversuche an der TU Berlin bestätigt werden.

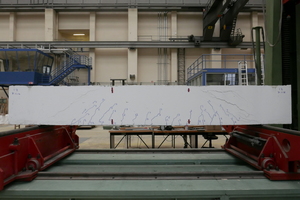

Die unterschiedlichen Versuchskörper für die Biegeversuche im Maßstab 1 : 1 sind in Bild 01 dargestellt. In den Biegeversuchen konnte das gutmütige Biegetragverhalten der verschiedenen Bauteile nachgewiesen werden. Bild 04 zeigt den Versuchsaufbau eines Vordachs während der Durchführung. Man erkennt deutlich die Biegeverformung unter der Prüflast. Exemplarisch ist in Bild 02 das gemessene Biegetragverhalten eines Vordachs dargestellt. Man sieht, dass die erreichte Tragfähigkeit im Versuch deutlich über der rechnerisch aufnehmbaren Biegetragfähigkeit MEd liegt. Außerdem ist das Tragverhalten duktil, d. h. es tritt kein schlagartiges Versagen auf, sondern vor dem endgültigen Bruch stellen sich große, spürbare Verformungen ein. Auf Grundlage dieser Bauteilversuche wurde die Zustimmung im Einzelfall (ZiE) von der Obersten Bauaufsicht des Landes Berlin erteilt. Dadurch war der Weg zum Bauen frei.

Auf dem Weg zur Normierung

Mit der Zustimmung im Einzelfall für die Ausführung der nichtbrennbaren Außenbauteile Außenwand, Fenstersturz, Vordach und Kragdach wurde ein wichtiger Schritt auf dem Weg zur künftigen Normierung geschafft. Mit einer Trockenrohdichte von < 711 kg/m³ und einem Luftporengehalt von > 23 % erreicht der ILC 700 eine Wärmeleitfähigkeit von < 0,166 W/(mK) und liegt damit deutlich unter der Wärmeleitfähigkeit konventioneller Betonwände von ca. 2,1 W/(mK). Die gleichzeitig erreichte Würfeldruckfestigkeit (150 mm) von > 9,6 MPa ermöglicht Bauweisen von bis zu viergeschossigen Häusern. In der Ausführungsphase war die Druckfestigkeit je Lieferfahrzeug mit jeweils zwei Probewürfeln im Betonwerk beziehungsweise auf der Baustelle nachzuweisen. Mit dem Projekt entstand eine einschalige Sichtbetonkonstruktion, die Vorbildcharakter für weitere Anwendungen im Team mit Bauherrn, Planern, Prüfern, Gutachtern und der Bauaufsichtsbehörde hat und bereits erste Folgeprojekte nach sich zieht.

Konstruktive Besonderheiten

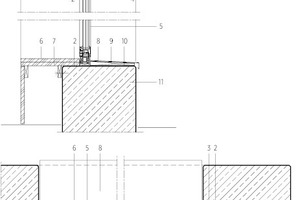

Im Fall der Betonoase, einem Jugendzentrum in Berlin Lichtenberg, wurde die Bewehrung verzinkt, da dadurch ein Schutz gegen die Korrosion in Folge von Karbonatisierung entsteht: Aufgrund der geringeren Dichte des neuartigen Betons im Vergleich zum Normalbeton ist nicht bekannt, wie tief das CO2 der Luft in den Beton eindringen kann. Da dieses aber den Beton versäuert, bietet die Verzinkung einen sicheren Schutz der Bewehrung vor Korrosion. In enger Zusammenarbeit zwischen Architekten und Ingenieuren entstanden spezifische Details: So konnten Detailpunkte wie Fens-teranschlüsse, die üblicherweise im Wandaufbau an der Stelle der Dämmung sitzen, wesentlich vereinfacht werden. Ein weiterer wichtiger Aspekt war das Anschlussdetail der Wände zum Streifenfundament. Da Infraleichtbeton unter 800 kg/m³ wiegt, schwimmt der Beton im Wasser. Aufgrund des höheren Luftgehalts weist er auch eine höhere Saugfähigkeit als eine übliche Betonkonstruktion auf. Aus diesem Grund musste bei der Detail-ausbildung besonders auf den Feuchteschutz geachtet werden, um sicherzugehen, dass keine Durchfeuchtung der Sockelzone erfolgt. Gleichzeitig war es allen Beteiligten wichtig, keine sichtbare Fuge zwischen Infraleichtbeton und Fundament zu planen. Ein weiteres interessantes Detail ist der Anschluss zur Decke, die aus Normalbeton besteht. Wegen der höheren Festigkeit und Steifigkeit der Decke war hier darauf zu achten, dass keine Schäden wie Betonabplatzungen aufgrund der Deckenverdrehung entstehen. Die Decken wurden als Filigrandecke mit Ortbetonergänzung ausgeführt und erhielten zusätzlich eine Schattenfuge im Bereich des Auflagers auf dem Infraleichtbeton.

Klimaschutz mit gestalterischem Potential

Die Infraleichtbetonbauweise ist ein aktiver Beitrag zum Klimaschutz mit enormem gestalterischen Potential. Dank des kontinuierlichen und produktiven Austauschs zwischen Architekten und Ingenieuren ist ein Gebäude entstanden, das sowohl innen als auch außen eine sinnliche Sichtbetonqualität aufweist. Das Einbringen in die Schalung muss mit Kübeln erfolgen, da Infraleichbeton nicht gepumpt werden kann. Da der Infraleichtbeton selbstverdichtend ist, erfolgt keine klassische Verdichtung anhand von Innenrüttlern. Gegebenenfalls können Verdichtungsmaßnahmen wie der Einsatz von Außenrüttlern aus optischen Gründen hilfreich sein. Im Fall der Betonoase wurden die sichtbaren Betonierhorizonte jedoch als spezifische gestalterische Qualität des Infraleichtbetons erkannt. So entsteht eine charakteristische Oberfläche mit einer ganz eigenständigen Materialästhetik, an der sich die Lagen abzeichnen wie in einem Steinbruch.

Sehnsucht nach Einfachheit

Wie die Details an diesem Praxisbeispiel zeigen, scheint sich mit Infraleichtbeton die Sehnsucht nach einer neuen Einfachheit in einer immer komplexer werdenden Welt der baukonstruktiven Anforderungen und technologischen Systeme zu erfüllen. Konstruktive Anschlüsse können vergleichsweise einfach gestaltet werden. Fenster können mittig am Betonanschlag ohne zusätzliche Dämmung der Laibung platziert werden. Bei Einsatz eines ILC-Vordachs oder Balkons an einer ILC-Außenwand kann auf eine sonst übliche thermische Trennung zwischen Balkon und innerer Normalbeton-Geschossdecke verzichtet werden. So können Balkone oder auskragende Vordächer wärmebrückenfrei als Teil der Fassade aus dieser heraus entwickelt werden. Mit dem Einsatz an der Berliner Betonoase und der erstmals für ein öffentliches Gebäude erwirkten Zustimmung im Einzelfall hat nach rund zwölf Jahren Forschung ein noch immer neuartiges Material die Schwelle zur Marktreife erreicht.