Startups in der (digitalen) Fertigung

Von Robotern die aus PET eine Fassade errichten, Fassadenelementen gefertigt aus 90% atmosphärischem Kohlenstoff und einem Fräsroboter für Holzkonstruktionen.

Made of Air – ein Baustoff aus Pflanzenresten

Wie können biologische Materialien in Zukunft das Ausgangsmaterial für ein Gebäude sein? Wie können wir uns von Materialien wie Beton und Kunststoff lösen? Nach 10-jähriger Berufserfahrung in der Herstellung von Baustoffen forschen die Architektin Allison Schwaag und der Materialspezialist Daniel Schwaag an einem ökologischen Baustoff und entwickelten Made of Air (MOA), ein auf Biokohle basierendes Material zur Bekämpfung des Klimawandels. Hergestellt aus 90 % atmosphärischem Kohlenstoff ist das Material eine nachhaltige Alternative zu herkömmlichen Baumaterialien im Bauwesen und kann für die Verwendung von Gebäudefassaden, Möbeln, Innenräumen, Verkehr oder in der städtischen Infrastruktur angewandt werden.

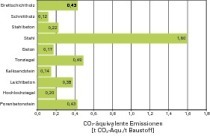

Made of Air besteht aus Biokohle, einer kohlenstoffreichen Substanz ähnlich der Holzkohle, die bei der Pyrolyse von Abfallbiomasse anfällt. In der Land- und Forstwirtschaft fällt eine Unmenge Bioabfall an. Bei Nicht-Verwendung wird dieser verbrannt oder sich selbst überlassen. Wenn Pflanzen verrotten, setzen sie normalerweise das durch Photosynthese gebundene CO2 wieder frei. Diesen Kreislauf durchbricht Made of Air und erstellt aus den Pflanzenresten Biokohle, bei denen die Kohlendioxide gebunden und damit der Atmosphäre entzogen werden. Bei der Pyrolyse wird Biomasse in einer sauerstofffreien Umgebung verbrannt. Der bei der Photosynthese vom Pflanzenmaterial gebundene Kohlenstoff wird in der entstehenden Biokohle gebunden. Daher besteht MOA buchstäblich aus Kohlenstoff aus der Luft. Zudem sind alle Komponenten ungiftig: Verwendet wird für die Herstellung verbrannter oder, besser gesagt, verkohlter Grünschnitt mit geringen Mengen an Biopolymer-Bindemitteln. Es wird somit weniger Kohlenstoffdioxid verwendet als im Herstellungsprozess verbraucht wird. MOA ist ein kreislaufgerechtes Baumaterial, das – richtig eingebaut – zerstörungsfrei wiederverwendet werden kann. Nach der Verwendung als Fassadenmaterial können die Carbonplatten wieder im Erdboden versickern. „So können wir das CO2 wieder im Boden speichern“, so Allison Schwaag. Zur Zeit wird für einen deutschen Automobilhersteller an einer Fassade getüftelt, mit entsprechend angepasstem Design der einzelnen schwarzen Fassadenelemente. Alle Schritte des Herstellungsprozesses werden von nachhaltig wirtschaftenden Partnern in Deutschland durchgeführt, mit Hauptproduktionsstandorten im Schwarzwald und Berlin. Derzeit wird an einem Prototyp gearbeitet dessen Produktion bis Januar andauern wird. Die Paneele haben eine Dicke von 0,5 cm, sind nicht brennbar und mit einer vorerst konventionellen Unterkonstruktion angebracht. Die komplette Fassade für den Automobilhersteller soll schon im Herbst 2020 stehen. So entsteht ein echter Bio-Baustoff mit Zukunft, dessen Prototyp zunächst als achteckiges, noch dünnes Fassadenelement gemeinsam mit der Universität der Künste und der TU Berlin entwickelt wurde.