Urbach Turm – Architektonische Landmarke aus selbstgeformtem Holz

Der Urbachturm im Remstal markiert mit seiner selbstgeformten, gekrümmten Holzkonstruktion einen Paradigmenwechsel in der Herstellung von gebogenen Holzkomponenten. Die Formänderung wird nur durch das charakteristische Schwinden des Holzes bei abnehmendem Feuchtigkeitsgehalt verursacht.

Der Urbach Turm ist in doppeltem Sinne eine Landmarke. Als eine von 16 Stationen, die anlässlich der Remstal Gartenschau von verschiedenen Architektinnen und Architekten realisiert wurden, liegt das Bauwerk exponiert an einem Hang in der Mitte des malerischen Flusstals. Die nach oben strebende und sich nach vorn reckende Form des Turms und das sich auf seiner hellen Hülle abzeichnende Licht- und Schattenspiel sind von weitem sichtbar. An der dem Tal zugewandten Seite des Turms öffnet sich dessen hölzernes Gewand. Einem Faltenwurf gleich offenbart sich so ein beeindruckender Ausblick, der die umliegende Landschaft rahmt und Blickbeziehungen zu den zwei benachbarten Stationen herstellt. Aber der Turm zeichnet sich nicht allein durch seinen markanten architektonischen Ausdruck aus, sondern er zeigt auch einen möglichen Paradigmenwechsel im Holzbau auf. Es handelt sich um das weltweit erste Bauwerk aus selbstgeformten, großformatigen, tragenden Holzbauteilen. Die Krümmung der Holzplatten ist dabei kein Selbstzweck, sondern erhöht die Biegesteifigkeit der Turmröhre. Die Realisierung des Turms ist ein Demonstrator-Vorhaben für die Forschung an neuartigen Formungsprozessen für die Herstellung von gekrümmtem Holz: weg von den heute üblichen, aufwendigen und energieintensiven mechanischen Umformprozessen, die schwere Maschinen erfordern, hin zu einem Prozess, bei dem der Werkstoff sich ganz von selbst formt.

Im Gegensatz zu den meisten industriell hergestellten und gezielt für die Bauanwendung entwickelten Werkstoffen wie Beton, Stahl oder Glas entsteht Holz als das funktionale Pflanzengewebe von Bäumen. Die Anatomie und Materialität des natürlichen Bauwerkstoffs führt dabei zu einer Vielzahl von spezifischen Eigenschaften, die der moderne Holzbau zu nutzen sucht: Der nachwachsende Rohstoff hat einen hervorragenden ökologischen Fußabdruck und stellt eines der wenigen wirklich nachhaltigen Baumaterialien dar. Zudem führt der zelluläre Aufbau von Holz zu einer bemerkenswerten Kombination aus sehr guten mechanische Eigenschaften, geringem Gewicht und hoher Dämmwirkung, bei gleichzeitig relativ einfacher, spanender Bearbeitbarkeit.

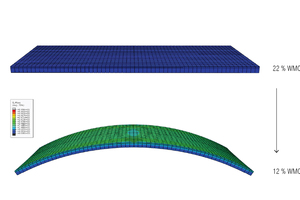

Eine Charakteristik des Holzes wird allerdings weiterhin häufig als besondere Herausforderungen oder gar als Defizit gegenüber anderen Werkstoffen verstanden, nämlich dass Feuchteänderungen zu einer Formveränderung des Holzes führen. Bedingt durch die Aufnahme und Abgabe von Wasser in den Zellulosemikrofibrillen und die Anordnung der maßgeblichen Holzzellen kann ein Stück Holz mit Zu- oder Abnahme des Feuchtegehalts bis zu 10 % quer zur Hauptfaserrichtung quellen oder schwinden. Genau um dies zu vermeiden, werden alle Hölzer vor der Bearbeitung und Bauanwendung getrocknet, zumeist in industriellen Öfen. Im Gegensatz dazu wurde im Rahmen des hier vorgestellten Projekts untersucht, wie auch diese oft als problematisch verstandene Eigenschaft des Holzes positiv genutzt werden kann. Ziel war es, das Material so anzuordnen, dass es die kraftvolle, natürlich auftretende Verformung nutzt, um ein geplantes Selbstformungsverhalten zu aktivieren. Eine Grundvoraussetzung dafür ist die ausreichend genaue Berechnung des Materialverhaltens. Dann kann in der gleichen Weise, wie Maschinen programmiert werden können, um verschiedene Bewegungen auszuführen, auch der Werkstoff Holz so programmiert werden, dass er sich während des üblichen Trocknungsvorgangs in eine vordefinierte Form krümmt.

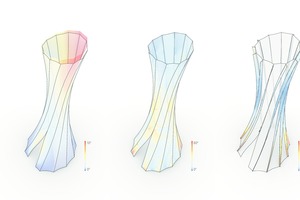

Die Entwicklung der großflächigen Selbstformung stellt einen Paradigmenwechsel im Holzbau dar. Statt der heute üblichen, aufwendigen und energieintensiven mechanischen Umformprozesse, die schwere Maschinen und steife Schablonen erfordern, verformt sich der Werkstoff hier ganz von selbst. Diese Formänderung wird nur durch das charakteristische Schwinden des Holzes bei abnehmendem Feuchtigkeitsgehalt verursacht. Im Rahmen eines parallelen Forschungsprojekts wurden materialspezifische, computergestützte mechanische Modelle entwickelt, um die jeweils notwendige Materialanordnung zu planen, die zur Herstellung verschiedener Krümmungstypen und Radien mit der notwendigen Genauigkeit erforderlich ist. Die so ermöglichte selbstformenden Fertigung von Massivholzplatten und die einfache und schnelle Anpassungsfähigkeit des Verfahrens an unterschiedliche Krümmungsradien eröffnet neue und unerwartete architektonische und konstruktive Möglichkeiten für dünne Schalenstrukturen unter Verwendung des nachhaltigen, erneuerbaren und regional verfügbaren Baumaterials Holz. Der Urbach Turm ist die erste Umsetzung dieser Technologie für tragende Holzbauteile im Gebäudemaßstab.

Die gebogenen Bauteile der tragenden Turmkonstruktion aus Brettsperrholz werden als flache Paneele geplant und hergestellt, die sich während des Trocknens autonom in vorausberechnete, gekrümmte Formen biegen. Hierfür werden 5 x 1,2 m Zweischichtplatten mit spezifisch vorausberechnetem Unterschied der Holzfeuchte und der Hauptfaserrichtung in den beiden Schichten hergestellt und anschließend in einem industriell standardisierten Trocknungsverfahren getrocknet. Beim Herausnehmen aus der Trockenkammer sind die Zweischichtplatten präzise gekrümmt. Diese werden anschließend miteinander überlappend laminiert und einer zusätzlichen Sperrschicht versehen, um die Geometrie zu fixieren. So entstehen größere, formstabile, gekrümmte Brettsperrholz-Komponenten mit 90 mm Stärke und fünf Lamellenschichten (10-30-10-30-10 mm).

Die selbstformenden Komponenten bestehen vollständig aus regional bezogenen Fichtenholzbrettern aus der Schweiz. Die einzelnen Bauteile weisen eine Länge von bis zu 15 m auf mit einem Radius von 2,40 m. Die Komponenten sind aus Halbzylinderrohlingen 5-achsig CNC-gefräst und zu Baugruppen aus drei Komponenten einschließlich Wassersperre und externer Holzverkleidung für den Transport vormontiert. Mit präziser, vorausberechneter Krümmung und optimaler Faserausrichtung aus dem Herstellungsprozess wird jede Komponente in nur 90 Minuten Maschinenzeit geschnitten und bearbeitet. Auf der Außenseite wird eine maßgefertigte Fassade aus geschnittenem Brettschichtholzträgern aus Lärche aufgebracht. Dies umfasst ebenfalls die Anwendung einer transparenten, dauerhaften anorganischen Beschichtung, die das Holz vor UV-Strahlung und Pilzbefall schützt. Anstatt zu reißen und unter Witterungseinflüssen silbergrau zu werden, erhält das Lärchenholz mit der Zeit eine gleichmäßige weiße Farbe.

Die vorgefertigten Baugruppen des Turms, die jeweils aus drei gekrümmten Bauteilen bestehen, wurden von einem Team von vier Handwerkern ohne aufwendige Gerüste und Schalungen an einem einzigen Arbeitstag montiert und durch ein transparentes Dach abgeschlossen. Die gesamte Prozesskette, vom Schneiden der regionalen Stämme im Sägewerk über die Herstellung der selbstformenden Platten, den Trocknungsprozess bis hin zur Endbearbeitung und Vormontage, erfolgte innerhalb derselben Unternehmensgruppe und am gleichen Standort. Dies ermöglicht nicht nur eine innovative nachhaltige Produktion, sondern zeigt auch, wie sich die selbstformende Fertigung nahtlos in bestehende industrielle Holzverarbeitungs- und Fertigungsabläufe integrieren lässt.

Der Urbach Turm ist über 14 m hoch und in exponierter Lage der Windbeanspruchung voll ausgesetzt. Trotzdem kommt er mit nur 90 mm starken Holzplatten aus. Der Turm hat lediglich am oberen Rand einen Stahlring und benötigt ansonsten keine weiteren Stahlbauteile zur Aussteifung oder als Verbindungselemente. Dies ist nur möglich, weil das Konzept „Krümmung“ konsequent auf verschiedenen hierarchischen Ebenen für das Tragverhalten genutzt wird.

Zunächst ist die Gesamtform des Turms, ein Rotationshyperboloid, so gekrümmt, dass sie oben schlank ist, um die Windbeanspruchung zu reduzieren, und unten breit ist, um das Einspannmoment am Fußpunkt besser aufnehmen zu können.

Dann sind die Fugen zwischen den 12 Holzplatten spiralförmig gekrümmt. Die Platten sind nur mit kreuzweise angeordneten Vollgewindeschrauben verbunden, deren Anordnung und spezifischer Winkel statisch optimiert ist, wobei eine durchgehende Verbindung entlang der Naht für einen homogenen Lastabtrag sorgt.

Schließlich sind die einzelnen Holzplatten gekrümmt. Mit zunehmender Krümmung der einzelnen Platten steigt die Biegesteifigkeit der Oberfläche des Turms, ähnlich wie bei einem Wellblech.

Durch dieses Wechselspiel zwischen Formgebung und Tragverhalten entsteht eine leichte Holzstruktur mit einem Flächengewicht von lediglich 38 kg/ m2 und einem Spannweiten-Dicken-Verhältnis von ca. 160 : 1.

Der Urbach Turm zelebriert die natürlichen Eigenschaften des selbstgeformten Holzes in seiner elegant gewundenen Form. Die konkave Krümmung der Elemente führt auf der Außenseite zu klaren Linien und markanten Oberflächen, die durch das Tageslicht und die Aufhellung der Lärchenbekleidung im Laufe der Zeit noch verstärkt werden. Im Gegensatz dazu erzeugt die konvexe Krümmung im Inneren ein unerwartetes visuelles und haptisches Materialerlebnis, da die Holzstruktur fast weich und textilartig wirkt. Der Eindruck der sanft geschwungenen Oberflächen wird durch das von oben durch das transparente Dach einfallende, indirekte Licht noch intensiviert. Das Bauwerk bietet so einen Ort des Schutzes, der inneren Reflexion und zugleich des weit schweifenden Ausblicks. Die markante Form des Turms und dessen innen- wie auch landschaftsräumliches Erlebnis ist ein wahrhaft zeitgenössischer architektonischer Ausdruck des traditionellen Baumaterials Holz. So zeigt dieser Pionierbau die Möglichkeiten einer effizienten, ökonomischen, ökologischen und zugleich ausdrucksstarken Holzarchitektur, die (nur) an der Schnittstelle von Handwerk, digitaler Innovation und wissenschaftlicher Forschung entstehen kann.

Projektdaten:

Abmessungen

– 14,20 m hohe Holzkonstruktion

– 4,0 m Radius unten, 3,0 m Radius oben, 1,6 m Radius Mitte

– Brettsperrholz aus Fichte mit einem 10-30-10-30-30-10 Schichtaufbau

– Holzfassade aus Lärche mit Titanoxid-Oberflächenbehandlung

– 5-Achs-CNC-gefräste Komponenten

– 12 einzelne vorgefertigte Komponenten, vormontiert in Bauteilgruppen aus drei Komponenten

– kreuzweise angeordnete Vollgewindeschrauben als Verbindungsdetail mit Montageblöcken aus Holz

– 8 Sensoren zur Überwachung des internen WMC der Struktur

Bausystem

Gekrümmte, flächenaktive Turmstruktur; selbstgeformtes, gekrümmtes

Brettsperrholz (CLT) aus Fichte mit einem 10-30-10-30-30-10 Schichtaufbau, Lärchenfassade aus geschnittenen Brettschichtholzträgern mit Titanoxid-

UV-Schutz-Oberflächenbehandlung, kaltgebogenes Dach aus Polycarbonat

mit Unterkonstruktion aus Stahl

PROJEKTTEAM

ICD – Institut für Computerbasiertes Entwerfen und Baufertigung, Universität Stuttgart

Prof. Achim Menges, Dylan Wood

Architektonischer Entwurf und Planung – Selbstformende gekrümmte Holzelemente Forschung und Entwicklung

ITKE – Institut für Tragkonstruktionen und konstruktives Entwerfen, Universität Stuttgart

Prof. Jan Knippers, Lotte Aldinger, Simon Bechert

Tragwerksentwurf und Planung

Forschungs- und Industriepartner:

Angewandte Holzforschung, Empa (Eidgenössische Material-prüfungs- und Forschungsanstalt), Schweiz, und

Holzbasierte Materialien, ETH Zürich (Eidgenössische Technische Hochschule Zürich), Schweiz

Dr. Markus Rüggeberg, Philippe Grönquist, Prof. Ingo Burgert

Selbstformende gekrümmte Holzelemente Forschung und Entwicklung (PI)

Industriepartner: Blumer-Lehmann AG, Gossau, Schweiz

Katharina Lehmann, David Riggenbach

Holzbau Herstellung und Ausführung

Selbstformende gekrümmte Holzelemente Forschung und Entwicklung