Ein Gebäude als Maschine für Maschinen im GebäudeETA Fabrik, Darmstadt

Im Forschungsprojekt ETA Fabrik erfolgt eine synergetische Verknüpfung von Produktionsprozess und Gebäudehülle. Wesentlich ist hierbei ein ganzheitlicher und integrativer Planungsprozess von Projektbeginn an. Nur so können Energieströme zur Nutzung anfallender Abwärme zielsicher weiterverwendet werden.

Die ETA Fabrik − Leitidee und Konzept

Der Blick auf die Jahresschlussabrechnung für Strom und weitere Endenergieformen zeigt Jahr für Jahr den Bewohnern privater Haushalte, dass die Preise für die Bereitstellung von Energie tendenziell steigen. Im produzierenden Gewerbe wirken sich diese Preissteigerungen verbunden mit hohem wirtschaftlichem Kostendruck noch deutlicher aus, wenn man bedenkt, dass der jährliche Stromverbrauch einer gewöhnlichen Werkzeugmaschine dem Verbrauch von drei Einfamilienhäusern entspricht. Bei Hochtemperaturprozessen wie beispielsweise der Bauteilreinigung erhöht sich dieser Wert deutlich auf 82 Einfamilienhäuser. Dies führt dazu, dass das Thema der Energieeffizienz, also der Einsatz der richtigen Energieform in der notwendigen Menge zur richtigen Zeit am richtigen Ort und dem damit verbundenen Abbau von Überkapazitäten, eine immer größere Bedeutung gewinnt. Somit stellt Energieeffizienz für produzierende Industrieunternehmen das Generieren von Wettbewerbsvorteilen dar und leistet für unsere Gesellschaft einen wichtigen Beitrag für die Zukunft durch den verantwortungsvollen Umgang mit Ressourcen.

Das von BMWi und dem Land Hessen geförderte Forschungsprojekt ETA Fabrik („Energieeffizienz-, Technologie- und Anwendungszentrum“, www.eta-fabrik.tu-darmstadt.de) soll helfen, Energiesysteme zu verstehen, Abhängigkeiten zu erkennen und daraus Lösungen und Handlungsanweisungen zu gewinnen. Anstelle einer bloßen Optimierung von Subeinheiten (z. B. Einzelmaschine, Heizungs- oder Kühlsystem etc.) wird das System Produktionsfabrik als Ganzes betrachtet. Dadurch werden zusätzliche Einsparpotentiale identifiziert. Unter Wahrung von Systemeffizienz und Wirtschaftlichkeit werden Energieeinsparpotentiale von rund 40 % gegenüber einer konventionellen Produktionsstätte angepeilt.

Zwei grundsätzliche Fragestellungen dienten hierbei als Orientierung für alle Projektbeteiligten:

Um diesen generalistischen Ansatz auch in ein breites Anwendungsfeld übertragen und die Praktikabilität der angedachten Maßnahmen überprüfen zu können, wurde für die Untersuchungen an Maschinen und Gebäude auf dem Campus der TU Darmstadt ein neuartiges Fabrikgebäude gebaut. Darin wurde eine typische Prozesskette der metallverarbeitenden Industrie installiert. Somit kann durch die Verknüpfung von Produktionsprozessen, Gebäudetechnik sowie Gebäude und seiner Konstruktion das Effizienzpotential des Gesamtsystems erforscht und demonstriert werden.

Die Gebäudehülle als Teilelement einer vernetzten Fabrik

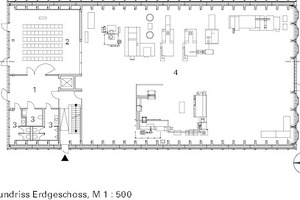

Die Modellfabrik beinhaltet in nördlicher Richtung einen dreigeschossigen Bürobereich mit Seminar- und Besprechungsräumen. Nach Süden hin erstreckt sich der eingeschossige Hallenbereich mit seinen Produktionsanlagen. Die beiden Stirnseiten des Gebäudes werden durch Ganzglasfassaden begrenzt. Im Bürobereich konfiguriert sich die Fassade als Structural-Glazing-Konstruktion mit opaken Öffnungselementen aus vliesbelegten Vakuumisolierpaneelen im Scheibenzwischenraum, deren Ug-Wert bei 0,23 W/m²K liegt. Die Produktionshalle wird durch eine Elementfassade mit integrierter Toranlage und vorgelagerter Anlieferzone abgeschlossen. Im bodennahen Fassadenbereich werden mit parametrischen Elementen einerseits durch jeweils eine Scheibe aus Klarglas Sichtbezüge zwischen innen und außen hergestellt und anderseits durch mit Siebdruck belegte, in Abhängigkeit des Sonnenstandes auskragende Gläser eine Verschattung des Innenraums erzielt. Diese Maßnahmen verhindern zusammen mit den im oberen Fassadenbereich in den Scheibenzwischenraum eingelegten Lichtlenklamellen eine direkte Besonnung der Maschinen und führt damit zu einer Vermeidung von thermischen Verformungen am Maschinengehäuse. Die natürliche Belichtung des Produktionsbereichs wird weiterhin durch die Lichttransmission an die Decke gewährleistet.

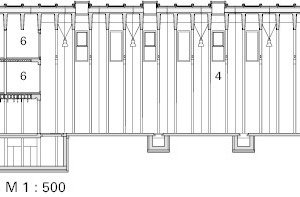

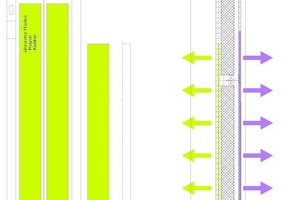

Die thermische Interaktion zwischen Gebäude und Produktion findet über eine einheitliche, in Dach- und Wandbereich identische Hüllkonstruktion aus Betonfertigteilen statt, die sich entlang der Gebäudelängsachse um den Baukörper schließt. Im Gegensatz zur Bauteilkernaktivierung, die im Wesentlichen über die thermische Speicherfähigkeit auf eine phasenverschobene Abgabe der Energie an den Raum abzielt, ist für industrielle Prozesse eine direkte und schnelle thermische Beeinflussung des Raumklimas über die Produktion hilfreich, da auf diese Weise sowohl die Raumtemperaturkonditionierung als auch die Abfuhr von thermischer Überschusswärme komplett ohne zusätzliche technische Maßnahmen zur Raumklimatisierung von statten gehen kann. Der Werkstoff Beton eignet sich für derartige Anforderungen gut, da eine statisch optimierte Geometrie, der Einbau und die Nutzung erforderlicher Träger- und Leitmedien sowie eine materialeinheitliche Umsetzung architektonisch ansprechend realisierbar sind und brandschutztechnische Anforderungen gut umgesetzt werden können. Darüber hinaus ist er überregional verfügbar, auf weite Sicht ausreichend vorhanden und bietet viel Potential hinsichtlich einer Reduzierung des Primärenergiebedarfs. Durch die Verwendung von beinahe ausschließlich zementösen Baustoffen können die Schichten einfach getrennt und aufgrund ihres mineralischen Charakters später der Wiederverwertung zugeführt und recycelt werden.

Im Hinblick auf maximale Variabilität in Richtung der Gebäudelängsachse wurde ein modularer Aufbau der Hüllkonstruktion entworfen. Er besteht aus thermisch aktivierbaren Wand- und Dachelementen mit einer Länge von 10 bzw. 20 m mit oberflächennah integrierten, feinen und kapillarähnlichen sowie wassergefüllten Leitungen, die große Heiz- und Kühlflächen darstellen, einer Dämmung aus werkseitig aufgebrachtem, zementös gebundenem, mineralisierten Schaum (MF) mit einer Rohdichte von 180 kg/m³ bei einer Wärmeleitfähigkeit von 0,06 W/mK sowie deren Verkleidung mit ebenfalls aktivierten Dach- und Fassadenplatten aus mikrobewehrtem ultrahochfestem Beton (mrUHPC). Aufgrund der thermischen Aktivierung, die zu einer ungleichmäßigen Temperaturverteilung im Querschnitt führt, entstehen in Kombination mit weiteren Belastungen (z. B. Kranbahnbetrieb) erhebliche Spannungen im Querschnitt, die bei der Bemessung zu berücksichtigen waren. Im Falle der ETA Fabrik wurden die Spannungen durch zusätzliche Bewegungsmöglichkeiten in Form zweier unterschiedlich ausgebildeter Querkraftgelenke im Übergang von Wand- zu Dachelement begrenzt. Dies führt zu zusätzlichen Verformungen, die im Bereich der Glasfassaden zu berücksichtigen waren. Als weitere Besonderheit wurde die Decke eines Seminarraums als Hypokaustendecke ausgebildet, bei der eine thermische Speichermasse über temperierte Zuluft aktiviert wird. In diesem Deckensystem werden die Hohlräume von Hohlkammerdecken zur Luftführung genutzt und die Luft über Bohrungen in den Seminarraum eingeblasen. Das Luftkanalnetz ist so vollständig in die Konstruktionshöhe der Decke integriert; Tragwerk und Lüftungssystem werden zu einer Einheit.

Das Gebäude als Maschine um die Maschinen

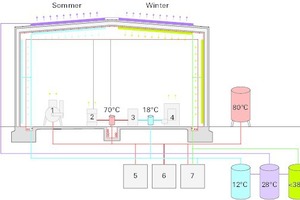

Die Optimierung der energieintensiven Produktionsprozesse wird unter anderem auch durch die Gebäudehülle beeinflusst, mit deren Hilfe Energie aus der Solarstrahlung (außen) und der Abwärme aus der Prozesskette (innen) gewandelt, gespeichert und entsprechend ihrer Eignung zur energetischen Wiederverwendung in das System zurückgeführt wird. Wesentlich ist hierbei die thermische Vernetzung zwischen den Maschinen, der Gebäudetechnik und dem Gebäude, welche auf drei thermohydraulischen Kreisläufen basiert:

– Kaltwasserniveau (12 °C) zur Kühlung des Gebäudes

– Warmwasserniveau (ca. 35 °C) zur Rückkühlung einer Absorptions- kältemaschine und zur Niedertemperaturbeheizung des Gebäudes

Zur Gebäudekühlung werden die Wand- und Dachelemente raumseitig mit im Verhältnis zur Raumluft kühlerem Wasser aus dem Kaltwasserspeicher oder direkt aus dem Kühlprozess mittels Absorptionskältemaschine durch das kapillarähnliche Leitungsnetz durchströmt. Darüber hinaus verfügbare Abwärme wird durch den Transport von warmem Wasser durch den äußeren Teil der Gebäudehülle passiv an die Umgebung abgeführt. Falls sich kein Temperaturgefälle zwischen aktivierten Fassaden- und Dachplatte und der Umgebungsluft einstellt, lässt sich dieses mit einer Berieselung des Daches mit Grauwasser und der einhergehenden Verdunstungskühlung realisieren. Zur Beheizung des Gebäudes im Winter kann warmes Wasser aus den Speichern oder dem Maschinenkühlprozess durch die kapillarähnlichen Rohrleitungen geführt werden. Durch die Funktion der äußeren Gebäudehülle als Massivabsorber kann aufgenommene solare Energie in das Speichersystem abgeführt werden.

Die bedarfsabhängig optimale Betriebsweise des Gesamtsystems wird mit ca. 100 Feldgeräten (Pumpen, Ventilen, Großgeräten) der haustechnischen Anlagen sowie einem innovativen System der Gebäudeleittechnik mit ca. 600 Datenpunkten realisiert. Hierbei werden nicht nur konventionelle, statische Regelungsstrategien angewendet, sondern auch prädiktive Verfahren unter Einbeziehung zukünftiger Prognosedaten (Produktionsprogramm, Wetter etc.) sowie Simulationsdaten.

Die ETA Fabrik zeigt deutlich, dass Innovationen häufig an den Schnittstellen der Fachdisziplinen entstehen. Ohne die interdisziplinäre Zusammenarbeit zwischen Maschinenbauern, Haustechnikern, Bauingenieuren und Architekten können derartig komplexe Aufgaben nicht bearbeitet werden. Der im Rahmen des Projekts verfolgte zukunftsorientierte Ansatz für den Industriebau entwickelt Gestalt, Funktion, Konstruktion und Gebäudehülle von innen nach außen; Mensch und Maschine definieren die Anforderungen an die energieeffiziente Fabrik der Zukunft − und nicht umgekehrt. Auch wenn Energie- und Ressourceneffizienz im System mit den Maschinen, der neuartigen, energetisch aktivierbaren Gebäudestruktur und Gebäudehülle und den thermischen und elektrischen Energiespeichern im Vordergrund stehen, tragen viele kleine Details zur Arbeitsplatzqualität und Kommunikation in einer Fabrik bei. Dies muss sich innerhalb der Fachingenieure immer wieder aufs Neue bewusst gemacht werden. Wesentlich ist das Bewusstsein, dass sich erst bei der Realisierung zeigt, ob das im Kopf oder im Labor Erdachte und Geplante wirklich umsetzbar ist. Die in der kurzen Zeit umgesetzten Innovationen waren nur möglich, weil das gesamte Forschungs- und Planungsteam mit den vielen Partnern aus Bau, Industrie, Fördergebern und der Bauherrenschafft transparent und ergebnisoffen zusammengearbeitet hat. Um die Herausforderungen der Zukunft meistern zu wollen, müssen die Grenzen der Fachdisziplinen noch weiter übereinander geschoben werden. Andreas Maier, Prof. Dr.-Ing. Jens Schneider, Alexander Wien