Vertikale Stadt

„De Rotterdam“, Rotterdam/NL

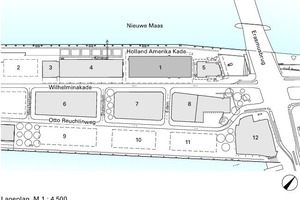

Jenseits der Maas, auf dem Kop van Zuid, nimmt das „Manhattan an der Maas” immer konkretere Formen an. Überquert man die von UN Studio realisierte Erasmusbrücke Richtung Süden, markiert der aus der Feder des Rotterdamer Büros OMA stammende Hochhauskomplex „De Rotterdam”, den Übergang des Stadtzentrums in den Süden der Stadt.

„De Rotterdam“ steht auf dem Wilhelminapier, einer Halbinsel des Kop van Zuid, die seit der Mitte der 1990er Jahre sukzessive von einem Hafengebiet mit Lager- und Industriehallen in ein Wohn-,

Arbeits- und Erholungsgebiet umgewandelt wurde. Der Name „De Rotterdam“ verweist auf das gleichnamige Flaggschiff der Holland-Amerika-Linie (HAL), mit dem Zehntausende Europäer vom Wilhelminapier aus in die USA emigrierten. Auch heute noch befindet sich der Kreuzfahrtterminal direkt neben „De Rotterdam“. Der Komplex reiht sich in die Liste prominenter Nachbarn ein: dem „World Port Center“ von Norman Foster + Partners, dem multifunktionalen Wohnturm „Montevideo” von Mecanoo und dem Wohnturm „New Orleans“ mit integriertem Kino von Álvaro Siza Vieira.

Vertikale Stadt

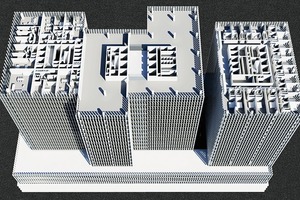

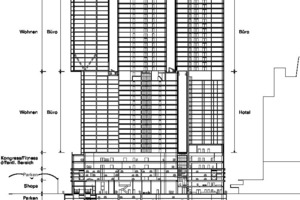

Der von OMA für dieses Bauwerk verwendete Terminus der vertikalen Stadt verweist auf die programmatische Vielfalt und die Verschiedenartigkeit der Einrichtungen, die in dem kompakten, 150 m hohen Komplex untergebracht sind: Wohnen, Schlafen, Arbeiten, Vergnügen, Shoppen, Essen, Sport – alles unter einem Dach.

Das Programm wuchs im Laufe der Jahre von 114 000 m² auf 160 000 m² an.

Die erste Version des Bauwerks wurde von OMA zusammen mit dem Bauherrn MAB Development entwickelt. Für die Realisierung der heutigen, zweiten Version gründete MAB Development zusammen mit OVG Projectontwikkeling die Gesellschaft De Rotterdam C.V.

Auf der Grundstücksfläche eines Fußballfeldes (ca. 5 500 m²) wurden 60 000 m² Bürofläche, 240 Wohnungen, ein Hotel mit 285 Zimmern , ca. 2 000 m² Kongressflächen, etwa 1 500 m² für Restaurants und Bars (“waterfront area”) und schließlich rund 8 000 m² für verschiedenste Freizeitaktivitäten (“leisure area”) realisiert.

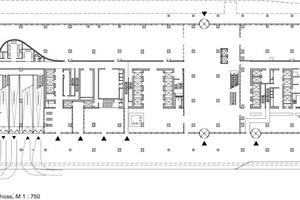

Die Basis bildet ein etwa 30 m hoher Sockel. Über den zwei Tief-garagenniveaus liegt das großzügige Erdgeschoss mit seiner doppelten Raumhöhe. Straßenseitig, unter einer mehrere Meter breiten Arkade, befinden sich die Eingänge zu den Lobbies der Büros, der Wohnungen und des Hotels.

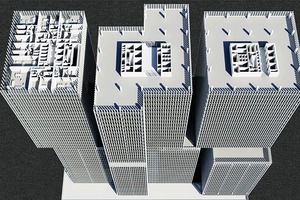

Die Flussseite steht Restaurant-und Barbetreibern zur Verfügung. Die drei darüberliegenden Parkniveaus werden über eine Rampe erreicht. In den obersten beiden Sockelgeschossen befinden sich neben dem Kongresszentrum auch noch verschiedenste Freizeiteinrichtung für die Benutzer. Der mittlere Turm ist ausschließlich Büros vorbehalten, während der östliche Turm im low-rise Bereich dem Vier-Sterne-Hotel der spanischen NH-Hotelkette Platz bieten wird. Die Geschosse darüber sind ebenfalls für eine Büronutzung vorgesehen. Der westliche Turm – der Wohnturm – unterscheidet sich von den anderen durch seine offene Westfassade hinter der sich die Balkone befinden.

Der ursprüngliche Entwurf dieses Giganten ging auf die Jahre 1998-2001 zurück. Da die Finanzierung nicht gesichert war, kam es 2001 zu einem Planungsstop. Erst nach der Zusicherung der Gemeinde Rotterdam, als Hauptnutzer für die Bürooberflächen aufzutreten (für ca. 2.500 Arbeitsplätze) und erst nachdem NH-Hotels als Nutzer des Hotelturmes gewonnen werden konnte, wurde die Planung und Ausführung 2006 wieder aufgenommen.

Bauplatzlogistik

Der Bauplatz von „De Rotterdam“ liegt eingeklemmt zwischen dem KPN-Hochhaus von Renzo Piano Building Workshop aus dem Jahr 2000 und dem historischen Kreuzschifffahrtsterminal. Lagerraum war keiner vorhanden, weshalb alle angelieferten Baumaterialien und Bauteile direkt weiterverarbeitet werden mussten. Nur ein Lastkahn am Kai konnte zur kurzzeitigen Lagerung von Baumaterialien verwendet werden. Für die Planung und Organisation der komplexen und reibungslosen Anlieferung und Weiterverarbeitung der Materialien wurde eine externe Firma zur Erstellung eines genauen Ablaufschemas der Montagearbeiten – ein System, das dem am Flughafen Schiphol sehr ähnlich ist – beauftragt. Jeder Zulieferer musste sich drei Tage vor der Anlieferung im Internet anmelden und erhielt daraufhin eine Art Boarding Pass, mit einem genau angegebenen Zeitfenster, in dem die Lieferung zu erfolgen hatte. Kam ein Lieferant zu früh, konnte er auf einem speziell eingerichteten Parkplatz warten, kam er zu spät, musste er eine Penale bezahlen und sich für einen neuen Termin anmelden.

Tragwerk

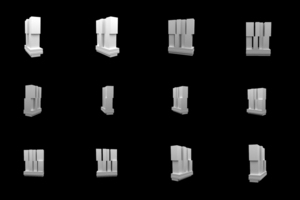

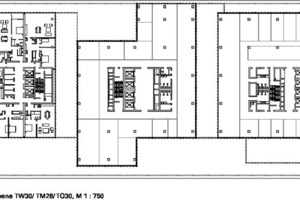

Die aus dem 30 m hohen Sockel und in einem Abstand von 7 m voneinander emporragenden drei Türme mit ihren 45 Geschossen sind in einen low-rise und high-rise Teil gegliedert. Das statische Prinzip basiert auf einer relativ einfachen Konstruktion von Stützen, Decken und aussteifenden Kernen. Der Achsabstand der Stützen von 8,1 m ergibt sich aus dem Platzbedarf für drei Parkplätze, die zwischen den Stützen organisiert werden können. Für die Stützen der unteren Geschosse wurde ein C80/95 Beton verwendet, ebenso an den Übergängen der Decken rund um die Stützen, um sicher zu gehen, dass die Anschlüsse Stützen-Decken stark genug sind.

Um die Querschnitte der Stützen so klein wie möglich zu halten und so wenig vermietbare Oberfläche wie möglich zu verlieren, wurden Stahl-Beton Stützen verwendet. Die HD Profile aus S355 oder S460 Stahl wurden dabei in einen hochfesten Beton eingegossen, um die maximale Stützenbelastung von 77 000 kN aufnehmen zu können. Durch dieses System konnten die Querschnitte von ca. 1 700 x 1 700 mm² bei einer klassischen Betonstütze aus C28/35 Beton auf einen Querschnitt von 950 x 950 mm² verkleinert werden. Die an den Rändern unterschiedlich weit auskragenden Decken wurden in Ortbeton mit einer Dicke von 280 mm ausgeführt. Die Fassaden sind nicht tragend.

Sowohl Bauherr als auch die Architekten wollten den Kern nicht größer machen, als das für die Unterbringung der Lifte, der Treppenhäuser und der Installationsschächte absolut notwendig war. Da die Kerne dadurch kleiner wurden als statisch notwendig, mussten einige Zwischenwände zur Aussteifung in Ortbeton ausgeführt werden. Vor allem an den Schnittstellen zwischen den einzelnen Türmen wurden diese Aussteifungen in Form von Fachwerken realisiert.

Rucksack

Als “Rucksack” bezeichnet Züblin/Strabag die bis zu 8,10 m² (Fassadenkante) weiten Auskragungen der high-rise Volumen in ca. 90 m Höhe. Die Auskragungen der Türme werden von Betonfachwerken aus diagonalen Trägern und Betondecken gehalten. Um diese Verschiebung realisieren zu können, musste die Baufirma eine Zwischenkonstruktion entwickeln, die sogenannte “Rucksackkonstruktion”: eine Reihe von Fachwerken (bis zu 37 Stück) von 2,40 m Höhe und 16 m Länge bilden die Unterkonstruktion der Schalung zum Gießen zweier auskragender Geschossdecken. Diese Hilfskonstruktion war notwendig, um ein temporäres Fachwerk zwischen den Betondecken und Zugstäben zu bilden. Erst nach dem Aushärten der beiden auskragenden Betondecken konnte das definitive Betonfachwerk fertig gegossen und die Zugstäbe entfernt werden.

Die Fachwerkträger für die Schalung der untersten beiden Geschosse der Auskragung wurden einerseits (ähnlich wie bei einer festgesetzten Wippe) an den Kernen auf Druck und Zug eingespannt. Andererseits wurden sie in etwa der Mitte auf die bereits gegossenen Stützen des low-rise Teiles aufgelagert. Um die Druckkräfte im Bereich des Auflagers gleichmäßig auf die Stützen zu verteilen, wurde ein lastverteilender Stahlbalken (HEM 1000) als Zwischenkonstruktion verwendet. Die Geschosse, die die gesamte technische Infrastruktur aufnehmen, liegen zentral auf mittlerer Höhe der Hochhaustürme genau im Grenzbereich der vor- und rückspringenden Gebäudeteile.

Setzungen

Beim Bau des Hochhauskomplexes kam es zu großen Setzungen und Setzungsunterschieden im Gebäude. Die großen Setzungen erklären sich einerseits durch den relativ weichen Untergrund, die Setzungsunterschiede durch die unterschiedlich belasteten Stützen der einzelnen Hochhaustürme. So gibt es Stützen, die nur den low-rise Teil tragen, während andere auch die oberen Geschosse mittragen. Der Untergrund Rotterdams zeichnet sich allgemein durch eine Lehmschicht, die “Laag van Kedichem”, aus, die zwischen zwei tragenden Sandschichten liegt. Die meisten Gebäude der Stadt werden dementsprechend in der ersten Sandschicht auf etwa minus 25 m gegründet. Setzungen entstehen dann durch das Zusammendrücken der darunterliegenden Lehmschicht. Die Pfähle der Hochhäuser können aufgrund der viel höheren Lasten auch in der zweiten tragenden Sandschicht unter der Lehmschicht verankert werden. Da diese zweite Sandschicht im Baugebiet von „De Rotterdam“ aber fehlte, musste der Komplex in der ersten, höher liegenden Sandschicht gelagert werden, was zu größeren Setzungen als andernorts führte. In einem ersten Berechnungsmodell mittels der Plaxis-Methode wurde durch die auftretenden vertikalen Lasten ein Setzungsunterschied zwischen den Randstützen und den zentral liegenden Stützen und Kernen von ca. 220 mm über einen Zeitraum von 50 Jahren nach Fertigstellung berechnet. Mit Hilfe einer 3D LFEM-Berechnung (Linear Finite Element Method) allerdings, bei der die gesamte Tragstruktur als 3D-Modell nachgebaut wurde, betrug der Setzungsunterschied nur ca. 70 mm. Diese Differenz erklärt sich durch die im zweiten Berechnungsverfahren durchgeführte Berücksichtigung aller Diagonalen und Stützwände, die die Verteilung der Kräfte auch nach außen miteinbezieht.

Im Zuge der Ausführung wurden regelmäßig Messungen der Vertikalverformung der Decken durchgeführt, um den Soll/Ist-Vergleich der berechneten Verformungen hinsichtlich der tatsächlichen Verformungen aufzunehmen. Die Ergebnisse wurden durch die bauseitigen Tragwerksplaner beurteilt und fanden in der Folge Rücklauf in die weitere Ausführung der folgenden Etagen.

„De Rotterdam“ ist ein Pilotprojekt, sowohl in technischer als auch in funktioneller Hinsicht. Während man den Erfolg der konstruktiven und wirtschaftlichen Lösungen bereits nun sehen kann wird sich erst im Laufe der kommenden Jahre beweisen, ob das Konzept der vertikalen Stadt von den Benutzern und Bewohnern tatsächlich gelebt wird.