Wohnregal, Berlin

Das Wohnhaus steht an einer kleinen Kreuzung im Berliner Stadtteil Moabit. Nur wer mit wachem Blick vorbeigeht, sieht die breiten Fugen zwischen den tragenden Betonelementen. In der sonst verputzten umgebenden Bebauung zeigt diese logisch, ablesbare Konstruktionsweise eine willkommene Abwechslung.

Marc Frohn, Partner bei FAR frohn&rojas, ist beim „Wohnregal“ genannten Bau Architekt und Bauherr in einer Person. Die Idee, bei diesem Projekt die Konstruktionsweise aus dem Industriebau in den Wohnungsbau zu übertragen, stammt von ihm. „Wir gingen der Frage nach, ob man das Serielle des Bauens mit Fertigteilelementen mit einer maximalen Vielfalt an Wohnungstypen verbinden kann“, erklärt er den Denkansatz. Das Projekt sollte günstig sein, womit klar war, dass auch alle konstruktiven Aspekte soweit wie möglich vereinfacht werden mussten. Was eignet sich in einem solchen Fall besser als ein System, das in der Industrie bereits erfolgreich umgesetzt wird?

Vorteile der Betonfertigteilelemente

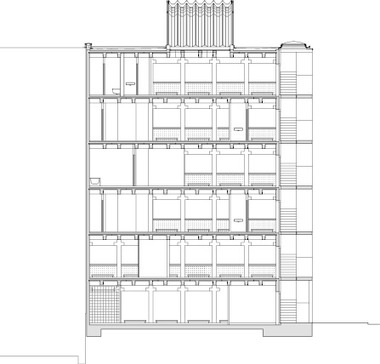

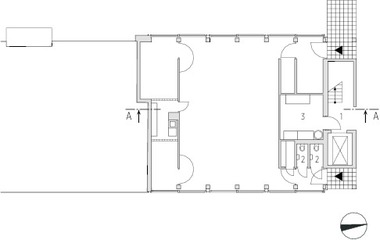

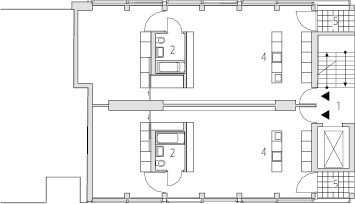

Das System ist zwar in seinen Bauteilen katalogisiert, wird jedoch für jedes Bauvorhaben angepasst, was die Dimensionierung betrifft. „Uns interessiert daran, dass man mit diesem System die Möglichkeit hat, die Deckenelemente komplett stützenfrei von Fassade zu Fassade zu spannen“, verdeutlicht Marc Frohn die Konstruktions- und Materialwahl. Mit dieser Stützenfreiheit im Innenraum sind auf den sechs Etagen unterschiedliche Grundrisse (zwischen 37 m2 und 110 m2 große WE) entstanden. Die vorgespannten TT-Decken spannen über 13,5 m.

Das System und die Produktion verstehen lernen

Man muss sich intensiv mit dieser Bauweise auseinandersetzen, Vorgespräche mit diversen Herstellern führen und wichtige Fragen klären: mit wem man z. B. zusammenarbeiten möchte, wo die Grenzen des Systems liegen etc. „Wir waren wiederholt vorab im Werk, wo wir sehen konnten, wie Elemente geschalt und produziert werden. Beispielsweise gibt es beim Schaltisch auch Stellen, an denen nicht ohne weiteres Auflager angebracht werden können, weil das mit dem großen Schaltisch nicht funktioniert. Auf der anderen Seite des Elements kann es sein, dass es ganz einfach ist, ein Auflager anzubringen, weil die Stelle maschinengeglättet wird. D. h., man muss über die Logik der Schaltische herausfinden, was kostengünstig ist und was innherhalb des Kostenrahmens nicht geht.“

Zusammenarbeit mit Fachplanern

Die Fachplaner des Betonfertigteilwerks erbrachten wie üblich auch einen Teil der Planungsleistung, in dem sie die Ausführungsplanung der Fertigteilelemente durchführten. Dieser Arbeitsprozess ist an den Schnittstellen etwas komplizierter, weil Arbeiten in der Leistungsphase 5 erbracht werden müssen, die allerdings erst in den Lph 6 und 7 vergeben werden. Das hieß für das Projektteam, „dass wir uns sehr früh auf einen Fertigteilhersteller festlegen mussten. Das war zwar kein Problem, aber das muss man wissen, weil man eben den klassischen Weg der Lph an der Stelle etwas verdreht.“, fasst Marc Frohn zusammen und fährt fort: „Wir haben glücklicherweise vor der Lph 5 sehr detailliert mit den Fachplanern des Herstellerwerks das System durchgedacht, sodass es in der Lph 5 nur noch um Dinge wie die Bewehrung ging, aber nicht mehr um grundsätzliche Fragen, wie das strukturelle Gefüge.“

Exaktheit der gelieferten Elemente

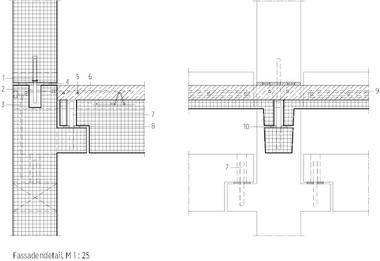

Man sieht Fugen von etwa 20 mm, was Standardtoleranzfugen für einen industriellen Fertigteilbau sind. Im Wohnungsbau ist das jedoch kein Fügungsmaß, mit dem Architekten normalerweise arbeiten. „Wir haben uns einfach darauf eingelassen, weil wir mit der Logik und der Ästhetik dieses Systems arbeiten wollen und weil es auch von der architektonischen Perspektive fantastisch ist: Wenn man beispielsweise von Innen rausschaut, hat man den Eindruck, dass die Betonteile schweben, weil das Licht durch die Glasfassade und die Fugen scheint.“, erklärt Marc Frohn und deutet auf die nächststehenden Beispiele zwischen Betonkonstruktion und Fassade.

Durch die Technik des Schaltischs und die klassische Verwendung der Betonklasse 2 für einen Industriebau erkennt man an den Wänden, welche Seite maschinengeglättet und welche Seite geschalt ist. „Wir wollten, dass die maschinengeglätteten Seiten der Wände nach innen zeigen, damit die Oberflächenstruktur eine optische Einheit ergibt. An zwei Stellen beim Aufzug sind die Wände falsch geschalt und nachträglich mit einer Betonkosmetik bearbeitet worden“, weist Marc Frohn auf kleine Verzögerungen am Bau hin.

Mehr Vorplanen, schneller Realisieren

Fertigteile benötigen eine detailliertere und längere Vorplanung. Dafür verläuft die Realisierungsphase sehr zügig. Auf der Baustelle bedeutete das für dieses Projekt, pro Woche ein Geschoss im Rohbau aufzustellen. Statisch wird das Gebäude über die Brandwand, über die Tiefe des Aufzugskerns und die Ortbetonschicht von ca. 6 cm auf den TT-Deckenelementen ausgesteift. Alle weiteren Verbindungen sind gelenkig. Die einzelnen Elemente werden mit einem Mobilkran aufgerichtet. Innerhalb von sechs Wochen stand der komplette Rohbau.

Kosten

Als Architekt und Bauherr war es Marc Frohn wichtig, möglichst preiswert zu bauen, doch es gab auch ein paar Dinge, die gesetzt waren: z. B. die Fassade, bestehend aus hochwertigen Schiebelementen, die es ermöglicht, die Konstruktion dahinter lesbar zu lassen. Am Ende ist das Wohnhaus 5 % teurer geworden, als am Anfang angesetzt, wobei das Budget sehr knapp kalkuliert war. 1 500 €/m2 betragen die Nettobaukosten auf die BGF gerechnet ohne Architektenhonorare.

Alle Mietwohnungen sind vergeben, die letzte Wohnung wird in den nächsten Tagen bezogen. Marc Frohn schaut auf das, was als nächstes kommt: „Wir haben immer gehofft, dass wir dieses System nicht nur für ein Projekt entwerfen, sondern eine Referenz schaffen, mit der wir ein, zwei weitere Projekte realisieren dürfen, was jetzt auch zu klappen scheint: Gerade planen wir einen Wohnungsbau in der gleichen Bauweise in einer größeren Ordnung.“ Mehr wird noch nicht verraten. MS

Die Auseinandersetzung mit einem industriellen Fertigteilsystem für Gewerbebauten schafft einen veredelten Rohbau, der eine schöne und kluge Antwort bringt auf die Frage, wie Rohbaukosten in Wohnungsbau minimiert werden können.« ⇥DBZ Heftpartner Bruno Fioretti Marques, Berlin

Baudaten

Objekt: Wohnregal, Berlin

Standort: Emdener Straße 52,

10551 Berlin

Typologie: Gebäude mit Wohnateliers

Bauherr: Privat

Nutzer: Privat

Architekt: FAR frohn&rojas, Berlin

www.f-a-r.net

Team: Marc Frohn, Mario Rojas Toledo, Max Koch, Ulrike vandenBerghe, Lisa Behringer, Ruth Meigen, Martin Gjoleka, Felix Schöllhorn, Pan Hu, Julius Grün, Erik Tsurumaki, Katharina Wiedwald

Bauleitung: FAR frohn&rojas

Bauzeit: Juli 2018 – August 2019

Fachplaner

Tragwerksplaner: IB Paasche

Energieplaner: Gerdes Hubert Ingenieurbüro

Brandschutzplaner: Ingenieurbüro für Brandschutz Dipl.-Ing. Ingolf Kühn

Projektdaten

Grundstücksgröße: 328 m²

Grundflächenzahl: 0,55

Geschossflächenzahl: 3,31

Nutzfläche gesamt: 1 021,93 m²

Nutzfläche: 914,36 m²

Technikfläche: 14,70 m²

Verkehrsfläche: 92,87 m²

Brutto-Grundfläche: 1 087,86 m²

Brutto-Rauminhalt: 3 468,46 m³

Baukosten (nach DIN 276)

Gesamt brutto: 2,25 Mio. €

Energiebedarf

Primärenergiebedarf: 33,1 kWh/m²a nach EnEV 2013

Endenergiebedarf: 70,5 kWh/m²a nach EnEV 2013