Mix and Match

Die klassische Stahlherstellung benötigt immense Mengen an Energie. Holz hingegen gilt als besonders nachhaltig, ist in puncto Brandschutz und Statik allerdings eine Herausforderung für Planerinnen und Planer. In der Kombination bilden die beiden Materialien jedoch das ideale Paar – gerade für die serielle Fertigung von Gebäuden.

Modernes Bauen speist seine Ideen selten aus einer Quelle: Kein Material und keine Bauweise ist per se gut oder überlegen. Meist gilt es, die richtige Abwägung zwischen Verfügbarkeit, Transport, Wiederverwendungsfähigkeit und Eignung für einen Zweck zu finden. Das gilt insbesondere im Modulbau, der seine Vorteile vor allem da voll ausspielen kann, wo er sich auf das Wesentliche reduziert. Denn individuelle Anpassungen bedeuten immer auch eine Variation der Produktionsabläufe, die neben Kosten vor allem auch mehr Ressourcen, Zeit und Planung benötigen und damit die Nachhaltigkeit und Wiederverwendbarkeit der einzelnen Module herabsetzen.

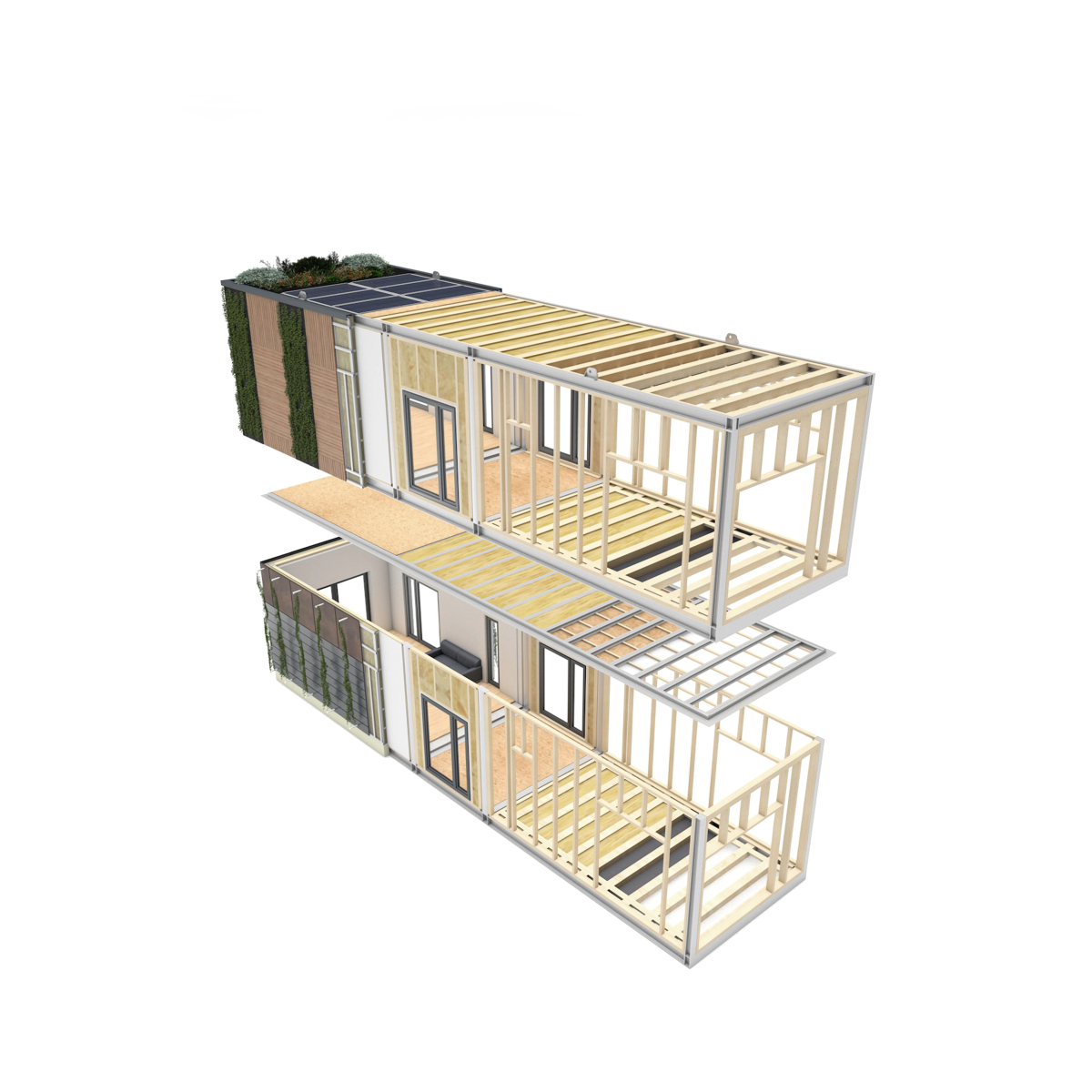

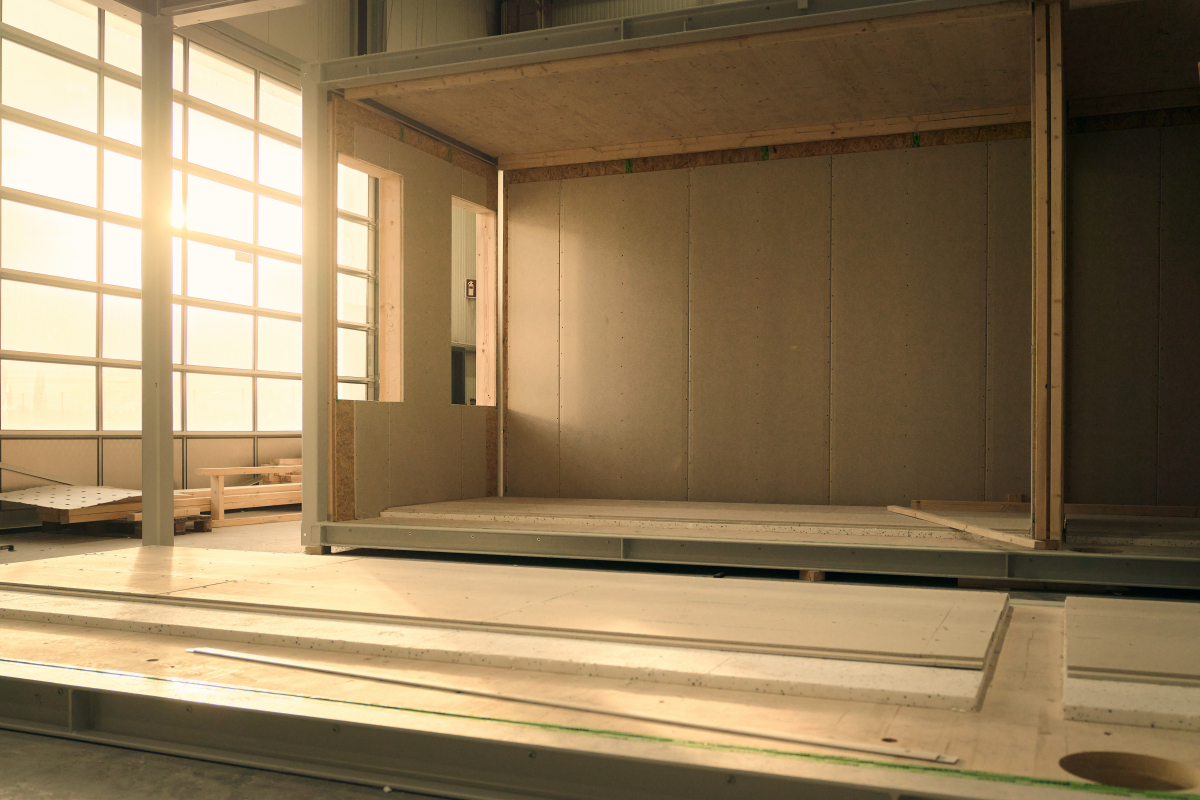

In Serie: Durch die Vorfertigung im Werk profitiert der Hybridbau wie auch der konventionelle Modulbau von Skalierungseffekten – im Werk von ALHO ebenso, wie im Werk von KLEUSBERG (li.)

In Serie: Durch die Vorfertigung im Werk profitiert der Hybridbau wie auch der konventionelle Modulbau von Skalierungseffekten – im Werk von ALHO ebenso, wie im Werk von KLEUSBERG (li.)

Foto: ALHO Unternehmensgruppe

Bei führenden Unternehmen der Modulbaubranche ist man daher zu dem Schluss gekommen, dass es an der Zeit ist, die Karten neu zu mischen: Wenn der Stahlmodulbau besonders günstig, robust und wieder verwertbar ist, und der Holzmassivmodulbau besonders CO₂-sparend, leicht zu dämmen und ökologisch – warum dann nicht die Qualitäten beider Bauweisen vereinen und so gleichzeitig die Effizienz und die Robustheit des Modulbaus weiter verbessern?

Materialvorteile nutzen

„Da Holz während der gesamten Lebenszeit Kohlendioxid speichert, bleibt dies im Baustoff und somit im Gebäude gebunden. Dadurch reduzieren sich die CO₂-Äquivalente massiv – insbesondere im Vergleich zu konventionellen Bauweisen“, erläutert Riccardo de Nitto, Umweltingenieur der ALHO Gruppe, die ihre ersten Module in Hybridbauweise in diesem Jahr auf der BAU in München vorgestellt hat. „Beim Baustoff Stahl ist zudem zu beachten, dass er mit einer Quote von 99 % das weltweit am meisten recycelte Material ist. Der Einsatz von „grünem Stahl“ ermöglicht eine weitere CO₂-Einsparung von rund 30 %. Damit können wir den Footprint unserer Module signifikant senken.“ Aktuell komme der grüne Stahl vor allem in Pilotprojekten zum Einsatz. Das erklärte Ziel der Gruppe sei es jedoch, mit wachsender Verfügbarkeit am Markt auch vermehrt grünen Stahl einzusetzen.

Da die Dämmungsbene innerhalb der Konstruktion liegt, können die Hybriden schlanker geplant werden, als vergleichbare Stahlmodule

Da die Dämmungsbene innerhalb der Konstruktion liegt, können die Hybriden schlanker geplant werden, als vergleichbare Stahlmodule

Foto: KLEUSBERG

Ähnlich sieht man die Lage beim Marktbegleiter KLEUSBERG: „Das Potenzial für den Hybridbau ist unserer Ansicht nach sehr groß, da es das Beste aus beiden Welten vereint“, sagt Ralf Dinkhoff, Technischer Leiter Holzbau bei dem Modulbauunternehmen KLEUSBERG. Grüner Stahl sei auch in seinem Unternehmen ein Thema mit Zukunftspotenzial, aber insbesondere beim Rohstoff Holz sieht sich das Unternehmen durch seine lokale Verankerung als Vorreiter – kurze Transportwege seien nämlich ein wichtiger Schlüssel, um die Klimabilanz des Modulbaus weiter zu verbessern: „Während im Münsteraner Werk für Baustellen im Westen der Republik vor allem mit lokaler Tanne und Fichte vorgefertigt wird, geschieht das im Leipziger Werk für Baustellen im Osten mit heimischer Kiefer.“

Holz allein ist keine Lösung

Dank FSC beziehungsweise PEFC-Zertifizierung stellen dabei beide Unternehmen sicher, dass das benötigte Bauholz aus nachhaltigen Quellen stammt. Weitere Prüfsiegel stellen sicher, dass es auch den benötigten Qualitätskriterien entspricht. Bei einem Naturprodukt, dessen Beschaffenheit je nach Wuchs, Transport und Lagerung variieren kann, ein nicht unwesentlicher Faktor. „Das Problem ist derzeit jedoch nicht die Qualität,“ macht Riccardo de Nitto deutlich, „sondern die Verfügbarkeit. Holz ist zwar ein nachwachsender, aber aktuell ebenfalls ein endlicher Rohstoff. Die gesteigerte Nachfrage nach nachhaltigen Lösungen macht Holz derzeit zu einer gefragten Alternative zu fossilen Rohstoffen, nicht nur für holzbasierte Bauprodukte, sondern auch z. B. zum Heizen, für Biokunststoffe, zellulosehaltige Fasern für Textilien.“ Dazu komme, dass Wetterextreme, Waldbrände oder Schädlingsbefall dafür sorgen, dass weniger Holz zur Verfügung steht. Deutschland könne laut einer Studie des WWF seinen Pro-Kopf-Bedarf an Holz schon heute nicht mehr mit den Ressourcen im eigenen Land decken. „Wir plädieren daher für einen ressourcenschonenden Umgang mit Holz und dafür, den Werkstoff auch beim Bauen dort einzusetzen, wo er Sinn macht. Dies war einer der Kerngedanken bei der Entwicklung unserer Hybridbauweise.“

Die einfache Konstruktion ermöglicht den leichten Rückbau der Module und damit das sortenreine

Die einfache Konstruktion ermöglicht den leichten Rückbau der Module und damit das sortenreine

Recycling. Gleichzeitig stehen für die Fassade von PV-Anlagen, Begrünung und Fassadenplatten alle

gängigen Optionen zur Verfügung

Illustration: ALHO Unternehmensgruppe

Ralf Dinkhoff streicht die Vorteile der verschiedenen Bauarten im Vergleich heraus: „Der reine Stahlmodulbau ist kostengünstig, robust und sehr gut recyclebar, bindet jedoch kein CO₂ und ist beim Thema Dämmung ein wenig anspruchsvoller, da wir acht bis zehn Zentimeter Überdämmung brauchen, um die Konstruktion auf dem geforderten Niveau zu dämmen.“ Die Holzmassivbauweise sei in vielen Punkten vergleichbar robust, jedoch aufgrund des höheren Materialeinsatzes teurer und weniger schlank. „Der Holzrahmenbau wiederum zeigt Schwächen beim Transport zur Baustelle. Erst kürzliche hatten wir es auf einer Baustelle mit Modulen eines Drittanbieters zu tun, die sich bei der Anlieferung verzogen haben. Die Fenster waren dadurch nicht mehr verstellbar.“ Wo also welches Material einsetzen, um die meisten Vorteile zu vereinen? „An Robustheit und Wiederverwertbarkeit ist Stahl nicht zu schlagen, deshalb setzen wir ihn im Hybridbau für den Rahmen ein. Das Holz hingegen nutzen wir für die Fächer, was uns den Vorteil bringt, dass die Dämmung innerhalb der Konstruktion erfolgen kann, was das gesamte Modul wiederum verschlankt und das Vermeiden von Wärmebrücken erleichtert.“

Materialeinsatz reduzieren

Schlankheit in der Konstruktion und statische Vorteile geben auch fürALHO den Ausschlag, auf diesen Konstruktionstyp zu setzen: „Wir fertigen Module in einer Länge von bis zu 20 Metern Länge, ohne dass wir dort aus statischen Gründen Zwischenstützen einfügen müssen“, sagt Riccardo de Nitto. „Die Höhe der Module beträgt bis zu 4,50 Metern.“ Wobei hier nicht die Statik, sondern die Transportfähigkeit der Module der limitierende Faktor sei. „Bei der Wahl von Stahl als Tragstruktur ist uns aber vor allem das Thema Ressourceneffizienz entscheidend. Stahl zeichnet sich durch eine sehr hohe Tragfähigkeit bei zugleich sehr geringen Querschnitten aus. Die bedeutet, dass wir zum einen wenig Material für die Ausbildung der Stützen benötigen und zum anderen damit eine sehr hohe Flächeneffizienz erreichen – sowohl im Gebäude als auch insgesamt in Bezug auf die für das Gebäude benötigte Grundstücksfläche.“

Perfekte Kombination: Die neuen Hybriden aus Stahl und Holz revolutionieren derzeit den Markt für Modulbauten

Perfekte Kombination: Die neuen Hybriden aus Stahl und Holz revolutionieren derzeit den Markt für Modulbauten

Foto: KLEUSBERG

Bei KLEUSBERG geht man davon aus, dass Tragwerksstrukturen aus Stahl rund ein Drittel schlanker ausfallen als in Holz. Das scheint auf den ersten Blick nicht viel zu sein, ergibt aber in der Masse eines Großprojekts wie einer Schule oder einer Klinik einen deutlichen Material- und damit Kostenvorteil. Außerdem habe man mit dieser Arbeitsteilung der Materialien auch bei einem anderen Thema die Nase vorn: Mit einer Tragwerksstruktur aus Stahl verfüge man über ein sehr oft und gleichwertig wieder verwendbares Regal, dass leicht zu anderen Orten transportiert und für andere Zwecke wiederverwendet werden kann. „Im Grund eignet es sich für eine Art Pfandsystem, bei dem gerade für Nutzungen mit bekannter Dauer bereits vorab eine spätere Weiternutzung mit eingeplant werden kann“, sagt Ralf Dinkhoff. Noch sei das zwar Zukunftsmusik, aber die Überlegungen im Unternehmen gehen in diese Richtung. „Und mit den Gefachen aus Holz sind die Hybriden ohnehin einfach zu zerlegen und sortenrein zu trennen. Oder aber auch im Betrieb anzupassen und zu reparieren.“ Zudem vereine der Hybridbau alle bekannten Vorteile des Modulbaus – von den beschleunigten Abläufen auf der Baustelle bis hin zu den effizienten Abläufen im Werk.

Optimierte Produktionsabläufe

„Bei der neuen ALHO-Hybridbauweise handelt es sich um ein standardisiertes Bausystem mit klar definiertem Rastermaß. Dieses ist für eine höchstmögliche Flexibilität in der Grundrissgestaltung entwickelt und bietet durch das produktionsoptimierte System eine besonders wirtschaftliche Lösung“, ergänzt Riccardo de Nitto. Die Standardisierung vereinfache den digitalen, integralen Planungsprozess, bei dem nicht nur Gebäudekubatur und Grundrisse gestaltet, sondern auch Bauwerk und Gebäudetechnik präzise aufeinander abgestimmt werden. Für die Fertigung bringe die Standardisierung massive Vorteile hinsichtlich der Ressourceneffizienz mit sich. So werde es künftig möglich sein, die zu verbauenden Stahlrahmen und Holz-Wandelemente in größerer Stückzahl vorzufertigen. „Dadurch ergeben sich zum einen Skaleneffekte sowohl in der Beschaffung als auch in der Fertigung. Zum anderen wird so eine höhere Qualität der Bauteile erzielt.“

Die Optimierung der Produktionsabläufe führe zudem zu einer Reduzierung der Durchlaufzeiten. Das bedeutet, dass die Module schneller gefertigt und die Gebäude auch schneller realisiert werden können. Mit dieser Ressourceneffizienz geht somit letztlich auch eine Reduzierung der Baukosten einher – was ökonomische Vorteile für den Bauherrn mit sich bringt. Wie bei der bewährten Stahlmodulbauweise wurde auch bei der Entwicklung der Hybridbauweise großen Wert auf eine hohe Flexibilität in der Nutzung gelegt. „So sind die Wände nicht tragend ausgeführt. Eine Änderung der Grundrisse und eine Anpassung des Gebäudes an neue Bedarfe ist jederzeit möglich“, sagt Riccardo de Nitto.

Perfekte Kombination: Die neuen Hybriden aus Stahl und Holz revolutionieren derzeit den Markt für Modulbauten

Perfekte Kombination: Die neuen Hybriden aus Stahl und Holz revolutionieren derzeit den Markt für Modulbauten

Foto: KLEUSBERG

Fazit

Ist Hybrid also künftig das neue Normal? Der Veränderungsdruck in der Branche, da sind sich die beiden Unternehmen sicher, wird jedenfalls dazu beitragen, dass sich am Ende die effizientesten Systeme durchsetzen. Das gilt insbesondere bei Bauaufträgen im großen Maßstab. Das auch gerade sie es sind, die das größte Potenzial für eine kreislauffähige Bauwirtschaft bergen, kommt den Hybriden sicher zugute. Das heißt aber nicht, dass sie in jedem Fall die richtige Wahl sind. Auch der klassische Stahlmodulbau oder der Holzrahmenmodulbau hat weiter seine Berechtigung – je nach Anwendungsfall und Bauaufgabe. Es gibt eben nicht die eine gute Bauweise oder das eine gute Material – der Mix macht zukunftsfähige Ideen.

Jan Ahrenberg / DBZ