The CUBE, Dresden

Carbon ist den meisten aus der Rennwagen- und Luftfahrttechnik bekannt. Nun kommt das äußerst leichte und steife Material auch beim Wohnungsbau zum Einsatz. Zumindest experimentell. Denn der Demonstrator The CUBE in Dresden zeigt, wie heute schon Betonmodule für das günstige Segment im industriellen Maßstab gefertigt werden können. Aber auch noch vieles mehr.

Text: Jan Ahrenberg/ DBZ

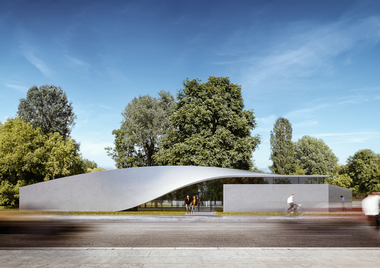

Was da in der Einsteinstraße 12 in Dresden steht, ist Porsche-Architektur im besten Sinne: schnittige Linien, sanfte Kurven, High-tech-Materialien und bestes deutsches Ingenieur:innen-Know-how als Gesamtkunstwerk. Verantwortlich dafür zeichnet das Architekturbüro HENN aus Berlin, das 2012 tatsächlich auch den Porsche-Pavillon auf dem Gelände der Autostadt in Wolfsburg gestaltet haben. Understatement ist deren Sache nicht, eher Leuchtturmarchitektur. Und genau darum geht es auch: ein Gebäude mit Strahlkraft, das seine Botschaft weithin sichtbar macht.

„Wir haben nach einer passenden Ausdrucksform gesucht, welche die Stärken des innovativen Materials in das rechte Licht rückt“, sagt Giovanni Betti, Leiter der Abteilung Nachhaltigkeit bei HENN Architekten und Projektarchitekt beim CUBE. „Beton wird auf absehbare Zeit eine wichtige Rolle beim CO₂-Fußabdruck im Gebäudesektor spielen. Denn wir können ihn derzeit noch nicht vollständig durch andere, nachhaltigere Materialien ersetzen. Was wir aber tun können, ist, seine Verwendung zu optimieren.“ Den CUBE versteht Betti in dieser Hinsicht als Experimentalbau, der das Vokabular der Architekt:innenschaft im verantwortungsvollen Umgang mit Beton erweitert: „Carbonbeton schafft für uns als Designer:innen ganz neue Rahmenbedingungen für den Umgang mit dem problematischen Material Beton, die wir erst nach und nach entdecken. Die Form, die wir in Dresden entworfen haben, zeigt bereits einige Aspekte des Materials: effiziente und materialschonende dünne Wände und gebogene Formen, die erst durch ein Material – der Carbonfaser – ermöglicht werden, das stark und doch flexibel ist – fast wie ein Textil.“

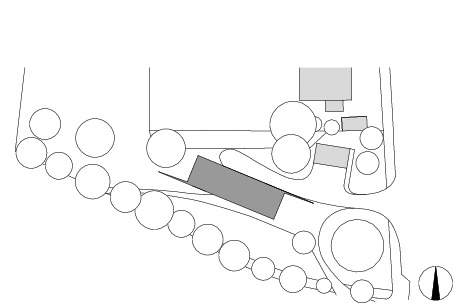

Aus der Vogelperspektive wird sehr schön deutlich, wie schmal die Betonwände des CUBE sind

Aus der Vogelperspektive wird sehr schön deutlich, wie schmal die Betonwände des CUBE sind

Foto: Stefan Gröschel IMB TU Dresden

Zurück auf Anfang: 2014 ist der Kick-off für das, was aktuell als das größtes Forschungsprojekt hierzulande im Bauwesen gilt. Das Bundesministerium für Bildung und Forschung (BMBF) gibt im Rahmen der „Förderinitiative 2020“ rund 45 Mio. € für die Erforschung an Carbonbetonkompositen frei. Ziel ist es, eine industrielle Prozesskette für den Einsatz von Carbon im Betonbau zu entwickeln, die nach Möglichkeit auf bereits vorhandene Infrastrukturen und Techniken aufsetzt. In der Spitze 226 Partner:innen forschen seitdem daran, die Stoff-, Investitions- und Perspektivströme der Industrie in neue Bahnen zu lenken. Inzwischen ist daraus der Verein Carbon Concrete Composite e. V. (C³) entstanden, bei dem die einzelnen Ergebnisse zusammenfließen und koordiniert werden. Es geht um Lobbyarbeit, es geht aber auch darum, Carbonbeton konkurrenzfähig zu machen und strategisch die nächsten Schritte anzugehen. Denn noch ist Carbon teuer und das Bauen damit für die meis-ten ungewohnt.

DIe geschwungene Decke aus Carbonfaserspritzbeton ist das Prunckstück des CUBE

DIe geschwungene Decke aus Carbonfaserspritzbeton ist das Prunckstück des CUBE

Stefan Gröschel IMB TU Dresden

Aus der BOX wird der CUBE

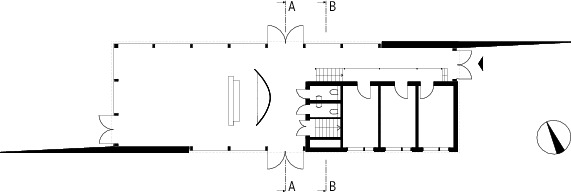

Das bildet sich auch im Projektverlauf ab: „Ursprünglich waren wir tatsächlich davon ausgegangen, dass wir lediglich einen Würfel, also einen Cube bauen“, sagt Matthias Tietze, kaufmännischer Geschäftsführer bei C³ und Bauleiter des CUBE. Diese BOX, wie sie nun heißt und Teilprojekt des Ganzen ist, besteht aus Halbfertigteilwänden, die auf der Bautelle gefügt und mit Ortbeton aufgefüllt wurden. „In der Diskussion mit HENN ließen wir uns dann aber überzeugen, dass wir möglichst viele der speziellen Qualitäten von Carbonbeton zeigen sollten, um die größtmögliche Wirkung zu erzeugen.“ Dem CUBE komme heute eine Rolle als Technologietreiber und Multiplikator zu, der Besucher:innen auf zwei Arten anspricht: Emotional mit dem spektakulären Twist in der Gebäudemitte. Rational mit den Halbfertigteilen aus denen die Box besteht, die einen wichtigen Beitrag im Wohnungsbau leisten können.

„Unser Anspruch war es, die Module in einer gewöhnlichen Fertigungsstraße ohne größere Umbauten herzustellen“, sagt Tietze. Deshalb sind die Schalen auf der Innen- und Außenseite auch je 4 statt 3 cm stark – was theoretisch möglich, aber mit dem vorhandenen Gerät nicht umsetzbar gewesen wäre. Halbfertigteilwände, Decken und Treppen stammen aus dem Betonwerk Oschatz, rund 70 km nordwestlich von Dresden, wo die Produktion in die alltäglichen Abläufe integriert und nahezu automatisiert ablief: Die Schalen wurden in zwei Schritten gegossen. Erst 2 cm Beton, dann das Carbongitter als Bewehrung, dann wieder 2 cm Beton. Anders wäre der Prozess auch mit Stahlbeton nicht gewesen. Nur die Dicken wären andere. Zwischen den Schalen befinden sich 7 cm mineralische Dämmung und 12 cm Füllbeton. In der Summe sind das schlanke 27 cm und eine Materialeinsparung um etwa die Hälfte, wie Tietze schätzt. Möglich wird das vor allem, weil das nicht-korrodierende Carbon deutlich weniger Überdeckung braucht, um ebenso robust – und weit robuster – als Stahlbeton auszuhärten.

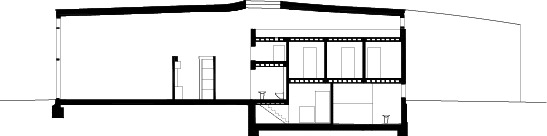

Der elegante Schwung der Betonsschalen entstand in Handarbeit auf der Baustelle, ...

Der elegante Schwung der Betonsschalen entstand in Handarbeit auf der Baustelle, ...

Foto: Stefan Gröschel IMB TU Dresden

Leitfähige Wände ab Werk

Die BOX besteht aus einem größeren Raum im EG und drei kleineren, den Besucher:innen zugänglichen Räumen im OG. Dort wird gezeigt, was heute oder vielleicht auch morgen mit Carbonbeton möglich ist: Ein Plakat zeigt eine sehr schmale, elegante Brücke, welche die TU als Exponat für das technische Museum München gefertigt hat. Drumherum stehen verschiedene Modelle mit unterschiedlichen Dämmungen. Ein Ausstellungsstück zeigt schaltbare Elemente im Carbonbeton. Vielleicht die Zukunft der TGA? „Elektrische Heizungen und Steuerungstechnik ließen sich problemlos in die Halbfertigteile integrieren, dafür müsste man lediglich eine Spannung an das leitfähige Carbongitter legen“, so Tietze. „Noch bauen wir Carbonbetonbrücken nach dem Vorbild Stahlbetonbrücken. So wie die ersten Autos noch von Kutschen inspiriert waren. Aber wir werden in den kommenden Jahren noch zahlreiche Innovationsschübe sehen, die das Bauen mit Carbon in neue Dimensionen bringen“, ist sich Tietze sicher.

Die BOX tritt auch als Fassadenelement sichtbar in Erscheinung

Die BOX tritt auch als Fassadenelement sichtbar in Erscheinung

Foto: Stefan Gröschel IMB TU Dresden

Diese Perspektive eröffnet im übertragenen Sinne auch das Oberlicht zwischen den, nun ja, gewundenen Decken-Wänden. Oder Wand-Decken. Hier wird für die Besucher:innen erlebbar, wie frei sich mit dem Material spielen lässt, mit feineren, bereits im Werk in Form gebrachten Carbongittern und Spritzbeton. In freier Torsion windet sich eine freistehende Mauer, die an ihrer jüngsten Stelle lediglich 5 cm stark ist, über die Fassade zum Dach, wo sie mit ihrem gegenüberliegenden Pendant ein S-förmig geschwungenes Oberlicht umrahmt. Um Material zu sparen, ist die Decke mit Sparren versehen und mit einer Einblasdämmung isoliert – das zeigt, wie gut sich das neue Material mit alten Fertigungstechniken kombinieren lässt.

Während auf der Straßen- und Hofseite die BOX die Fassadenfront abschließt, ist es auf der abgewandten Seite Stahl-Glas-Riegel-Konstruktion, die jede Menge Tageslicht in den gebäudehohen Veranstaltungsraum einlässt. Eine Teeküche, WCs und Funktionsräume sind zwischen BOX und Saal geschaltet, sodass der Demonstrator sich tatsächlich auch für den Empfang größerer Delegationen eignet, die sich seit der Eröffnung im Herbst 2022 die Klinke in die Hand geben.

...die Carbonfasermatten bekamen ihren eleganten Schwung allerdings bereits ab Werk

...die Carbonfasermatten bekamen ihren eleganten Schwung allerdings bereits ab Werk

Foto: Stefan Gröschel IMB TU Dresden

Schlanke Bauweise bringt Flächengewinn

„Nach Abschluss der BMBF-Förderung hatten wir am Institut für Massivbau an der TU Dresden unter der Leitung von Manfred Curbach, der auch Bauherr des CUBE ist, das Gefühl, dass wir einen würdigen Abschluss für unsere Ergebnisse brauchen. Daraus ist die Idee für den CUBE entstanden“, erzählt Bauleiter Matthias Tietze. „Welche Strahlkraft er – natürlich auch Dank des imposanten Designs von HENN – haben würde, konnten wir damals noch nicht absehen.“ Vor allem die Wohnungswirtschaft zeige Interesse. Denn der sofortige Flächengewinn, den die schlanke Bauweise mit sich bringt, sei ein überzeugendes wirtschaftliches Argument, das Nachhaltigkeit auch im unteren Preissegment ermögliche. Aber es stecke noch mehr Potenzial im Carbonbeton.

Die Adresse Einsteinstraße 12 liegt nur wenige Meter Luftlinie vom Campus der TU Dresden entfernt

Die Adresse Einsteinstraße 12 liegt nur wenige Meter Luftlinie vom Campus der TU Dresden entfernt

Foto: Stefan Gröschel IMB TU Dresden

„Derzeit sind wir dabei, die Carbonbewehrungsproduktion in das Betonwerk zu integrieren, was den Verschnitt um 30, vielleicht 40 % reduzieren wird“, sagt Tietze. Im Carbonbeton-Technikum in Leipzig gelänge das bereits, eine industrielle Anlage soll demnächst in Oschatz entstehen. „Auch nachwachsende Rohstoffe wie Lignin werden derzeit daraufhin geprüft, ob sie in absehbarer Zeit das Rohöl im Carbon ersetzen können. Außerdem entwickelt ein Partnerinstitut derzeit ein vielversprechendes Verfahren für das Recycling.“ Die entstehende Faser sei zwar nicht so schön schwarz, wie das Ursprungsprodukt, dafür besäße sie aber noch bis zu 90 % von deren Eigenschaften. „Betonstahl wird auf 435 N/mm2 berechnet, obwohl er nur bis 500 N/mm² belastbar ist. Carbonbewehrung hält dagegen 3 000 N/mm2 aus und wir nutzen bislang nur 1 500 N/mm². Das zeigt, wie viel Luft noch nach oben ist, auch aus wirtschaftlicher Perspektive, da so noch weniger Material benötigt wird.“

Im Veranstaltungsraum empfängt Carbon Concrete Composite e. V. Vertreter:innen aus

Im Veranstaltungsraum empfängt Carbon Concrete Composite e. V. Vertreter:innen aus

Bau- und Wohnungswirtschaft, um für die Vorzüge des neuen Materials zu werben

Foto: Stefan Müller

Und nicht im Wohnungsbau, auch bei Infrastrukturprojekten und bei der Pflege des Bestands könne Carbonbeton künftig eine wichtige Rolle spielen: „Wenn wir nach Magdeburg schauen, wo gerade Ulrich Müthers Hyparschale von gmp restauriert wird (s.S. 56, Anm. d. Red.) dann sehen wir, dass 1 cm Carbonbeton pro Seite ausreichen können, um Abrisskandidaten vor der Schutthalde zu retten“, sagt Tietze.

C³ - Carbon Concrete Composite e. V.

C³ - Carbon Concrete Composite e. V.

Matthias Tietze

www.carbon-concrete.org

Foto: Stefan Gröschel

HENN Architekten

HENN Architekten

Giovanni Betti

www.henn.com

Foto: HENN

Projektdaten

Objekt: The CUBE

Standort: Einsteinstraße 12, Dresden

Typologie: Forschungsbau

Eigentümerin: Staatsbetrieb Sächsisches Immobilien- und Baumanagement (SIB)

Cauherr: Manfred Curbach, Institut für Massivbau, TU Dresden, www.tu-dresden.de

Architektur: HENN, Berlin, www.henn.com

Konzeptdesign: Gunter Henn, Georg Pichler, Giovanni Betti

Projektleitung, Planung und Bauüberwachung: Michael Frenzel, Angela Schmidt, Matthias Tietze, Iurii Vakaliuk, Kai Gebuhr, Michael Molitor

Projektbeginn: 2017

Bauzeit: 2020 – 2022

Grundstücksfläche: 2 375 m²

Bruttogrundfläche: 243 m²

Maße (LBH): 24,1 x 7,8 x 7 m

Wandstärke Doppelwandsystem: 27 cm (im Vergleich: Stb.: 40-44 cm)

Raumprogramm: Labor, Büro, Konferenzraum, Eventraum

Fachplaner:innen

Generalplaner: AIB GmbH, www.aib-bautzen.de

Tragwerk: Assmann Beraten & Planen GmbH, www.assmann.info/de

Fertigteilherstellung: Betonwerk Oschatz GmbH

Strategie: Carbon Concrete Composite e. V.

Bauphysik, Fertigteilbau, Ökobilanz: Hochschule für Technik, Wirtschaft und Kultur Leipzig, Institut für Betonbau

Hochbau un Freianlagen: Arbeitsgemeinschaft Hentschke Bau,

www.hentschke-bau.de, und Dipl.-Ing. H. Bendl Hoch und Tiefbau GmbH & Co. KG, www.bendl-hts.de