Weniger Beton – mehr Raumhöhe

Bei der Reduktion von CO2 im Betonbau setzt das Büro schlaich bergermann partner auf Fertigteile, die einen statischen Kniff der Gründerzeit wiederaufleben lassen: das Prinzip der Kappendecke. Dadurch lässt sich der Materialeinsatz um 50 bis 60 % reduzieren. Ein Forschungs- und Entwicklungsbericht.

Kappendecken waren in der Gründerzeit eine sehr beliebte Bauweise für Geschossdecken, Treppenpodeste und Dächer. Aber auch weitspannende Räume wie Fabriken oder Stallgebäude wurden damit häufig überdeckt. Bis heute hat sich die besonders dauerhafte Konstruktion in vielen Altbauten gehalten und so manches Kappengewölbe ist bereits 150 Jahre alt. Neben der Langlebigkeit der Massivbauweise ist sie zusätzlich sehr materialsparend und erzeugt mit ihrer geschwungenen Unterseite besondere Raumeindrücke.

Aufgrund steigender Lohnkosten im Verlauf des 20. Jahrhunderts wurden die aufwendig gemauerten Ziegelgewölbe jedoch immer unwirtschaftlicher. Zudem konnten die freiliegenden Stahlprofile der Längsträger die gestiegenen Anforderungen an den Brandschutz nicht mehr erfüllen. So wurden die preußischen Kappendecken immer weniger verbaut und durch die wirtschaftlich herstellbaren, jedoch wesentlich schwereren und materialintensiveren Flachdecken aus Stahlbeton verdrängt. In Zeiten der Bauwende werden nun die Forderungen nach effizienten, ressourcenschonenden und nachhaltigen Bauweisen immer lauter. Die Baubranche ist für rund die Hälfte der Rohstoffentnahmen aus der Natur sowie 50 % des entstehenden Abfalls verantwortlich. Innovative Baustoffe, die Material sparen und zudem wiederverwendet werden können, gewinnen an Bedeutung. Im Hochbau werden etwa 40 % der Ressourcen in den Decken verbaut, sodass hier das größte Potential für Einsparungen liegt. Die Idee, die Kappendecke als ressourcenschonendes Betonfertigteil in die heutige Zeit zu überführen, lag somit nahe.

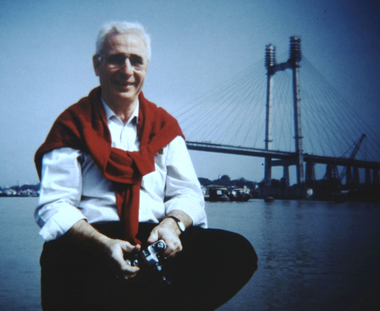

Die markante Ästhetik der historischen Kappen und ihr effizientes Tragverhalten inspirierten Mike Schlaich dazu, an der Entwicklung eines monolithischen Stahlbetonfertigteils zu arbeiten. Seine Vision: den Klassiker in die moderne Architektursprache zu übersetzen und dabei wirtschaftliche Fertigungsmethoden zu nutzen.

Mike Schlaich ist Professor für Entwerfen und Konstruieren an der TU Berlin und Partner in dem weltweit tätigen Ingenieurbüro schlaich bergermann partner (sbp), das sich dem Leichtbau verschrieben hat. Die Ingenieurinnen und Ingenieure bei sbp beschäftigen sich seit vielen Jahren mit dem Tragverhalten von Betonschalen sowie der Entwicklung innovativer Baustoffe und Tragwerke.

Von der ersten Idee zum Produkt

Mike Schlaich und sein Team bei sbp fanden mit der thomas gruppe einen erfahrenen Industriepartner, der ebenso an das Potenzial der modernen Kappendecke glaubte. Gemeinsam entwickelten sie „concap“ als Kappendeckensystem für den Hochbau. Mehr als ein Jahr dauerte die Produktentwicklung von den anfänglichen Ideen und Skizzen über die ersten Prototypen bis zur fertigen Ausführungsplanung.

Zunächst entwickelten die Ingenieurinnen und Ingenieure bei sbp das Tragwerkskonzept und definierten die Randbedingungen in Bezug auf Spannweiten, Lasten, Brandschutz- sowie Schallschutzanforderungen. Diese wurden als Zielvorgabe für die Produktentwicklung definiert. Die Tragwerke wurden mit der Finite Elemente Methode analysiert und die erforderlichen Bauteilquerschnitte mit einem hohen Optimierungsgrad bemessen. Ziel war es, die Träger und den Schalenbereich der Kappen so materialsparend wie möglich zu dimensionieren – ohne dabei das Tragverhalten negativ zu beeinflussen oder vorgegebene Sicherheitsstandards zu senken. Die Bemessungsergebnisse zeigten, dass der Druckbogen der Kappen die Verkehrs- und Nutzlasten einer Geschossdecke sehr effizient trägt. So war es möglich, den Querschnitt bis auf 6 cm Dicke zu reduzieren.

Das Vorhaben, eine materialeffiziente Alternative zur Stahlbetonflachdecke zu entwickeln, ist gelungen: concap spart etwa 50 - 60 % Konstruktionsbeton gegenüber einer vergleichbaren Flachdecke. Dies wird vor allem durch die geringe Schalendicke zwischen den Längsträgern erreicht. Um dennoch die benötigten Anforderungen an Schallschutz, Schwingungsfrequenzen und Brandschutz zu erfüllen, wird auf der Schale eine Schüttung aufgebracht. Dabei handelt es sich um eine ungebundene mineralische Schüttung etwa aus recycliertem Sand oder Beton. Aber auch Lehm oder Ziegelsplitt sind möglich.

Im Anschluss an die theoretischen Berechnungen entstanden erste Prototypen in einem Werk der thomas gruppe in Hennigsdorf bei Berlin. Wichtig war in dieser Phase ein Langzeitversuch zur Durchbiegung unter üblichen Hochbaulasten an einem Prototyp im Maßstab 1 : 1. Es folgten weitere Versuche, um die optimalen Eigenschaften der Schüttung und ihrer Handhabung auf der Baustelle zu ermitteln. Die Entscheidung für die Verwendung von ungebundener Schüttung – und damit gegen eine gebundene Schüttung mit Latex oder ähnlichen chemischen Bindemitteln – fiel vor allem aus Nachhaltigkeitsgründen. Der CO2-Fußabdruck von recyclierten ungebundenen Schüttungen ist sehr gering. Zudem kann die Schüttung am Lebensende eines Gebäudes im Sinne des Urban Minings wieder ausgebaut und in einem neuen Bauvorhaben wiederverwendet werden.

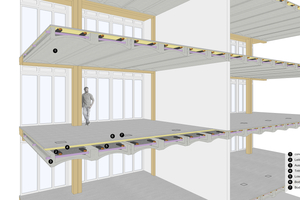

Im Anschluss an die Versuche konnte in einem ersten kleinen Bauvorhaben für den concap Showroom in Hennigsdorf ein Deckenfeld mit den Maßen 2,7 x 8,1 m auf Stützen und Unterzügen errichtet werden. Das Deckenfeld im Showroom demonstriert vor allem den markanten Raumeindruck, den concap in den Bereichen unter der Kappe erzeugt. Zudem werden im Showroom Beispiele von möglichen Fußbodenaufbauten und Varianten der Integration der Haustechnik gezeigt.

Im August letzten Jahres folgte dann ein größeres Bauvorhaben, das vor allem wichtige Erkenntnisse in Bezug auf die Montage der Elemente geben konnte: An einem Standort der thomas gruppe in Fehrbellin wurde ein Anbau an eine bestehende Lagerhalle errichtet. Der Anbau erhielt eine rund 70 m² große Decke, bestehend aus fünf concap Elementen. Bei dem Projekt konnten weitere Erfahrungen zur Planung, Herstellung und Montage der Elemente gewonnen werden. Auch konnten die Arbeitsschritte zum Einbau und dem Verguss der Fugen getestet werden. Ein wichtiger Meilenstein der Entwicklung war die Erteilung einer Typenprüfung durch das Deutsche Institut für Bautechnik (DIBt) im September 2024 für insgesamt 24 verschiedene concap Konfigurationen. Diese Zulassung ermöglicht es, dass die Elemente ohne weitere Genehmigung oder aufwendige Versuche in Hochbauvorhaben in Deutschland eingeplant und verbaut werden können. Das bietet allen am Bau Beteiligten Planungs- und Kostensicherheit.

Nachhaltiger Raumeindruck

Durch den Einbau von concap wird zum einen Material eingespart. Zum anderen bieten sich dadurch auch für die Architektur der darunterliegenden Räume neue Möglichkeiten. Die Decke wird zum raumprägenden Element und somit Teil des Entwurfs. Zudem ergibt sich durch die nach oben gewölbte Form zwischen den Längsträgern eine zusätzliche Raumhöhe von bis zu 25 cm. Gerade große Räume wie offene Büroflächen wirken dadurch großzügiger und weiten sich optisch nach oben hin auf. Auch ergeben sich positive Auswirkung auf die Raumakustik. Diese wird durch die gerasterte Untersicht erheblich verbessert. Weitere Optimierung der Nachhallzeit kann, sofern erforderlich, mit integrierten Absorberelementen, Akustikvliesen oder Akustiksegeln erzielt werden.

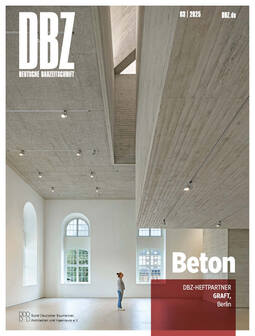

Hohe Individualisierbarkeit ab Werk

Die Unterseite der Kappen kann sowohl verputzt als auch ab Werk als hochwertige Sichtbetonober-fläche geliefert werden. Die Deckenuntersicht ist standardmäßig betongrau und schalglatt, kann jedoch durch die Zugabe von Pigmenten oder Verzögerern auch in anderen Farben oder Oberflächen hergestellt werden. Zusätzlich gibt es die Fertigteile auch mit abgesäuerten oder abgestrahlten strukturierten Oberflächen – je nach individuellen Anforderungen im Projekt.

Auch eine weitere Individualisierung ist möglich, denn bei der Planung im Fertigteilwerk können die Deckenelemente im Vorfeld mit den gewünschten Einbauteilen versehen werden. So sind beispielsweise eingebaute Beleuchtungselemente in Kappen oder Trägern, Lichtschienen oder Befestigungselemente für TGA-Komponenten, Akustiksegel oder Abhangdecken möglich.

↓

Technische Daten

Das Deckensystem kann aktuell für Spannweiten von bis zu 8,1 m und Nutzlasten bis zu 5 kN/m² eingesetzt werden. Das Deckenauflager kann ausgeklinkt ausgeführt werden, so dass eine bündige Untersicht der Deckenelemente mit den Unterzügen möglich ist. concap spannt einachsig, wird an den Ecken gelagert und kann kombiniert werden mit Unterzügen aus Stahlbeton, Holz, Stahlträgern oder Mauerwerkswänden. So entstehen nach individuellen Vorgaben spannende Räume mit großzügigen Raumhöhen.

Die Standardelemente orientieren sich in Länge und Breite am Rastermaß 1,35 m und dessen Vielfachen. Jedes Element ist 2,7 m breit. Dabei gibt es zwei Varianten: Eine mit einer einzelnen Kappe sowie ein Element mit zwei Kappen. Auf Anfrage können auch individualisierte Maße realisiert werden. Die erforderliche Elementhöhe ergibt sich aus Spannweite, Elementtyp sowie der gewünschten Schallschutzklasse. Standard- bzw. erhöhte Schallschutzanforderungen nach DIN 4109-5 sind mit gängigen Fußbodenaufbauten möglich.

In Bezug auf den Brandschutz kommen Holz- und Holzverbunddecken oftmals an ihre Grenzen. Durch Kappendecken aus Stahlbeton können Tragwerkswiderstände im Brandfall von bis zu 120 Minuten erreicht werden. Daher eignet sich das Deckensystem auch für Hochhäuser.

↓

Einfache Integration der Gebäudetechnik

Ein großes Einsparpotential für Kosten, Bauzeit, CO2 und Deckenhöhe beim Bau von Bürogebäuden ergibt sich, wenn bei der Planung auf einen Doppel- oder Hohlraumboden verzichtet werden kann. Die concap Elemente bieten daher sowohl unterhalb als auch oberhalb der Betonkappen freien Raum, der für die TGA-Integration genutzt werden kann. EDV-Kabel, Elektroinstallationen sowie auch wasserführende Leitungen können in der Schüttung geführt und über Aussparungen zwischen den Längs- und Querträgern verzogen werden.

In Kombination mit einem plattenweise verlegten Trockenestrich ergibt sich so eine ähnliche Flexibilität wie bei einem Doppelboden. Der Trockenestrich kann bei einem späteren Umbau aufgenommen und so die Bodenkanäle und Deckel in der Schüttung umverlegt werden.

Bei Bedarf können die Deckenelemente ab Werk mit vorinstallierter Klimafunktion geliefert werden. Dazu werden Kapillarrohrmatten in die schlanken Betonkappen integriert. Da sie nah der Bauteiloberfläche verlegt sind und nur einen dünnen Betonquerschnitt aktivieren müssen, ist das System weniger träge als eine herkömmliche Bauteilaktivierung und dadurch effizienter. Räume können bedarfsgerecht beheizt oder gekühlt werden. Ebenso können die Kapillarrohrmatten auch auf den Betonkappen unter der Schüttung verlegt werden, um so eine Revisionierbarkeit herzustellen.

Bauzeiteinsparung und Kosten

Die Verwendung von Fertigteilen reduziert die Bauzeit und vermeidet aufwendige Schalungs- und Bewehrungsarbeiten vor Ort. Als Deckenfertigteil kann concap „trocken“, das heißt ohne ergänzende Ortbetonschicht eingebaut werden. Die Elemente werden unterstützungsfrei auf den Lagerpunkten aufgelegt und anschließend die Fugen mit einem Vergussmörtel ausgegossen. Die Schüttung kann mit einer üblichen Estrichpumpe auch in großen Höhen zeitsparend eingebracht werden. Mehr als 250 m² Kappendecken können so pro Tag verlegt werden. Teure und aufwendige Schalungen, Bewehrungsarbeiten vor Ort und Betonage der Decken auf der Baustelle entfallen. Die Baukostenersparnis durch die Verwendung von Fertigteilen ist projektabhängig, kann aber eine entscheidende Rolle im Gesamtkostenvergleich spielen.

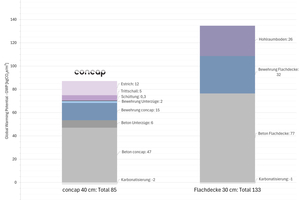

Die größte Motivation zur Entwicklung der neuen Kappendecke war, die verbaute graue Energie in den Geschossdecken stark zu reduzieren. Dieses Konzept scheint aufgegangen: Die Materialeffizienz von concap ist groß. Allerdings schlägt sich diese Ersparnis noch nicht in gleichem Maße beim Vergleich des Treibhauspotentials (Global Warming Potentials GWP) nieder. Das liegt vor allem daran, dass in Fertigteilwerken aufgrund der knappen Ausschalfristen meist der schnellerhärtende CEM I verwendet wird. Dieser hat jedoch eine schlechtere CO2-Bilanz gegenüber langsam erhärtenden Zementen. Im Ergebnis erreicht concap trotzdem noch hohe CO2-Einsparungen von bis zu 35 % gegenüber der Flachdecke. Derzeit arbeitet das interdisziplinäre Team von sbp und der thomas gruppe weiter daran, auch die Betonrezeptur zu optimieren, um die Bilanz noch weiter zu verbessern. Hinzu kommen Einsparungen in den Massen der stützenden Bauteile und der Gründung durch das 30 - 40 % geringere Deckengewicht.

Neben den grauen Emissionen wurde bei der Entwicklung auch das End-of-Life-Szenario berücksichtigt. Die Fertigteile werden nach Einbau umlaufend mit einem Vergussmörtel mit niedriger Festigkeit vergossen. So können sie im Sinne der Kreislaufwirtschaft am Ende eines Gebäudelebens ausgebaut und in einem neuen Kontext wiederverwendet werden. Für die Zukunft sind weitere Großversuche am Standort der thomas gruppe geplant, um den zerstörungsfreien Rückbau der Fertigteile in der Praxis zu erproben.

Aktuell wird concap bereits in mehreren Bauvorhaben in den Leistungsphasen 2 und 3 eingeplant. Im Sinne einer nachhaltigen Bauwende ist ist das Team von sbp und thomas gruppe fest davon überzeugt, dass sich die, dass sich die Kappendecken am Markt etablieren und künftig eine nachhaltige Alternative zur Flachdecken bieten.